- Общие правила заточки

- Инструменты и материалы для заточки

- Использование шлифовального круга и наждачной бумаги

- Точилка

- Немного теории

- Виды стамесок по принципу действия

- Какой тип точилки купить?

- Как сделать стамеску из подручных материалов?

- Угол заточки

- Геометрия лезвия

- Каблук

- Снятие микрофаски

- Неисправности при заточке

- Удаление ржавчины

- Обновление руля

- Заточка стамесок на водных камнях

- Заточка стамесок на точильном камне

- Ручная техника заточки

- Подготовительный этап

- Формирование и снятие фаски

- Особенности снятия фаски

- Финишная полировка

- Отделка

- Заточка

- Снятие фаски

- Тонкая обработка режущей кромки

- Окончательная шлифовка и полировка

- Проверьте качество заточки

- Характеристики повторной заточки углового зубила

- Как заточить полукруглое зубило?

- Проверка результатов заточки под микроскопом

- Держите стамески и ножи всегда острыми

- Как изготавливается резчик?

- Разнообразие токарных инструментов

- Плоский, прямой

- Диагональ прямая

- Режущие инструменты

- Плоский полукруглый

- Канавка

- Как изготавливаются фрезы вручную?

- Лезвие для стамески по дереву

- Ручка

- Заточка резцов для резьбы по дереву

- Почему важна заточка инструмента?

- Заточное оборудование

- Заточка с помощью абразивных кругов

- Уточнение характеристик резцов

- Общие рекомендации по заточке

Общие правила заточки

Перед заточкой деревянной стамески стоит ознакомиться с некоторыми общими правилами для этого вида работ:

- Угол заточки должен быть точно определен. Для этого необходимо правильно закрепить фаску в заточном инструменте. Правильный угол выбирается как для продольного, так и для поперечного направления.

- Сначала стоит определиться с типом хвостовика. Один предназначен для использования на автоматическом точильном круге. Другой предназначен для ручной заточки с использованием точильных камней и абразива из листового металла.

- В качестве абразива для обработки используется камень зернистостью 300-400 мкм.

- В конце работы для ручной доводки используется камень с зерном 50 или 80 мкм.

Заточку полукруглых резцов производят так же, как и плоских. Единственное различие заключается в количестве этапов заточки — в случае полукруглой точилки все стороны и части лезвия затачиваются отдельно.

Общие правила заточки полукруглого зубила:

- Сначала затупите режущую кромку. Таким образом, наконечник будет выровнен.

- Затем для полукруглого профиля лезвия выбирается угол 20-25°, и оно обрабатывается. Иногда необходимо разделить плоскость металлической детали на несколько частей и затачивать каждую из них по очереди.

- Следующий этап — дополнительная обработка крупнозернистым абразивом.

- Последний этап — завершение работы.

Часто такая же схема применяется к стамескам и строгальным ножам. Это неверное решение, поскольку сами инструменты (а значит, и их компоненты), принцип их работы и структура совершенно разные.

Чтобы не ошибиться при заточке режущей части инструмента, важно точно знать, в чем разница между рубанком и стамеской. Чтобы более точно определить различия, стоит обратиться к таблице ниже:

Сравнение заточки стамески и строгального ножа

| Заточка зубила | Ножи для рубанка |

| Сначала используется мелкозернистый шлифовальный круг, а для чистовой обработки — более мелкозернистый. | Предварительная обработка производится крупнозернистым абразивом, исправление дефектов — мелкозернистым абразивом, а отделка и полировка — кожаным ремнем или кожаной лентой. |

| Процедура может выполняться вручную или с помощью автоматического колеса. | Используются только автоматические круги различной зернистости. В противном случае процедура займет много времени. |

| Угол заточки обычно составляет от 25° до 35°. | Угол скоса лезвия рубанка при заточке может составлять от 25° до 45°. |

| Наклон фаски определяется толщиной металла, из которого изготовлено зубило. | Наклон лезвия ножа при заточке подбирается в зависимости от толщины обрабатываемой древесины. |

После таких сравнений сразу становится очевидной разница между заточкой стамески и рубанка. Разница достаточно выражена и должна быть принята во внимание при подготовке того или иного материала к деревообработке.

Инструменты и материалы для заточки

Для заточки стамески необходимы следующие инструменты и материалы

- Станки горизонтального и вертикального типа;

- заточной станок;

- наждачная бумага на блоке

- абразивные материалы в виде листов;

- специальные зажимы и рамы;

- ткань или войлок для полировки.

Кроме того, полезны рамы с регулировкой угла (желательно заводского изготовления) и устройство, позволяющее снимать фаски специальными клиньями (можно использовать и самодельное устройство).

Зубила, стамески, лезвия рубанка и ножи рубанка также можно заточить с помощью заточного станка.

Эти же инструменты и материалы можно использовать для заточки ножа рубанка.

Использование шлифовального круга и наждачной бумаги

Заточка лезвий осуществляется с помощью шлифовальных кругов и наждачной бумаги. В процессе обработки следует использовать несколько типов шлифовальных кругов средней и низкой твердости.

Абразивная бумага используется в процессе «подгонки» идеальных форм металлической детали. Такой материал используется только при ручной работе.

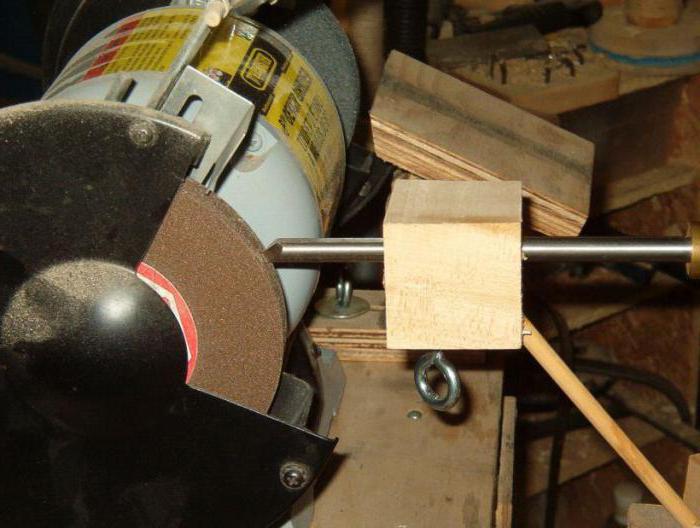

Точилка

Затачивать с нуля или вручную стамески и ножи на камнях утомительно и долго, поэтому стоит приобрести обычную точилку мощностью не менее 200 Вт. Чем мощнее машина, тем стабильнее будет скорость вращения диска при прижатии к нему фрезы. Для моих небольших стамесок и ножей вполне достаточно 200-ваттной точилки, хотя у меня также есть 500-ваттная точилка и даже профессиональный ленточный точильный станок для заточки ножей.

Точилки продаются в комплекте с грубыми и мелкими абразивными дисками. Удалите грубый камень вместе с защитным кожухом и замените его кожаным или войлочным кругом.

У моей машины необычный алмазный круг на алюминиевой основе, поэтому я снял защитный кожух. При работе со стандартным абразивным кругом необходимо установить защиту (для защиты мастера в случае, если камень ломается и разлетается в разные стороны).

Я рекомендую использовать стандартный шлифовальный круг в базовой точилке — он лучше подходит для заточки стамесок с нуля. Алмазный шлифовальный круг более жесткий и больше подходит для тонкой обработки лезвий. Не рекомендуется заменять колеса, так как они изнашиваются со временем и центрируются на валу двигателя. Большинство мастеров предпочитают затачивать инструменты с помощью баланса, поэтому они снимают опорные подушечки с точила.

Домашняя мастерская с точилом

Совет по безопасности: Обратите внимание, что станок на фотографии перевернут и прикреплен к столешнице. В этом положении машины вращение колес направлено «друг от друга». — Это направление необходимо для безопасной правки инструмента на войлочном или кожаном круге.

Немного теории

Существует огромное количество видов стали, используемых для изготовления стамесок и ножей. Мы не хотим углубляться в науку о металле; вы сами можете узнать, как точить и затачивать ножи из разных сталей. Прежде всего, важно понимать угол и геометрию затачиваемых лезвий.

Виды стамесок по принципу действия

Сегодня инструментальные заводы производят, а многочисленные магазины продают огромное количество инструментов, о которых идет речь. По принципу действия различают следующие типы стамесок:

- те, с помощью которых человек режет без помощи дополнительных инструментов, используя только силу рук; такие устройства имеют небольшие размеры, с более тонкой металлической частью; их можно использовать для обработки любой древесины, и они удобны для вырезания небольших деталей и узоров.

- более крупные варианты, с которыми можно работать силой руки, а при необходимости можно использовать молоток; такие зубила имеют металлическое кольцо на рукоятке, а молотки выпускаются для дерева, резины и полиуретана.

- Разновидности, которые работают только с молотком, обычно такие стамески большие, работают с твердой древесиной, ручка стамески должна быть с петлей, иначе она быстро повредится.

К последним относятся электрические зубила. Они многофункциональны и могут использоваться для реставрации или ремонта мебели, удаления старой краски или ковра с пола и т.д. Электрическое зубило имеет удобный, простой в использовании корпус, небольшой вес и отражатель. Инструмент также можно использовать в труднодоступных местах. Поставляется с насадками различных размеров и форм. Аккумуляторные версии поставляются с «зарядными устройствами».

Какой тип точилки купить?

Если позволяют финансы, Tormek — идеальное решение. Камень в этом станке вращается в водяной ванне довольно медленно, что позволяет эффективно затачивать инструмент без риска обжечь режущую кромку: https://stameskino.ru/shop/CID_101.html. Станок оснащен многочисленными приспособлениями для заточки полукруглых стамесок, ножей, топоров и т.д. — Это особенно полезно для начинающих. Дело в том, что основная проблема для начинающих заключается в поддержании правильного угла заточки. В этом случае данная проблема решается автоматически.

Самый экономичный вариант станка — обычный вертикальный станок с 2 камнями (200 Вт), который продается в любом хозяйственном магазине на строительном рынке. Стартовая цена — от 1500 рублей. Это настоящая рабочая лошадка!

Преимущества такого станка — дешевизна и высокая скорость заточки (при некотором навыке). В процессе заточки мастер постоянно погружает лезвие в кувшин с водой, чтобы охладить режущую кромку. Многие мастера снимают со станка кожухи и упорные столики (они мешают при заточке «на ходу»), см. фото.

Многие мастера снимают один из камней (обычно самый грубый) со станка и ставят на его место войлочный круг (см. https://stameskino.ru/shop/CID_99.html). Войлочный круг натирается полировочной пастой и используется для быстрой правки инструмента в процессе резьбы (https://stameskino.ru/shop/CID_99.html). Среди мастеров существуют некоторые споры по поводу использования войлочного круга. Дело в том, что войлок при токарной обработке очень быстро одевает режущую кромку и, с другой стороны, постепенно «заполняет» инструмент. После нескольких обработок на войлочном круге стамеску или нож нужно заточить на камне.

Китайские мини-точилки довольно хороши: https://stameskino.ru/shop/UID_1344.html Этот станок имеет переменную скорость вращения камня, что обеспечивает очень точную заточку. Недостатком этого инструмента является то, что он подходит в основном для заточки небольших стамесок. Он неудобен для заточки ножей — камень не выступает за пределы корпуса двигателя.

На эту мини-точилку можно также установить фетровый круг.

Внимание! При работе с войлочным кругом на любой вертикальной шлифовальной машине, поверните машину на 180 градусов (лицом к лесу в противоположном направлении)! Дело в том, что камни вращаются «навстречу друг другу», тогда как правка на войлочном круге должна производиться с вращением «от себя». Если вы забудете об этом моменте, то можете получить зубилом в глаз…..

![]()

Как сделать стамеску из подручных материалов?

Название этого устройства происходит от немецкого слова Stemmeisen, которое переводится как «долото», «инструмент для долбления». Под этим термином понимался тонкий инструмент, который толкали руками, без использования молотка. В России термин, вероятно, появился во времена правления Петра I и обозначал устройство, которое сейчас подпадает под определение «долото», то есть предмет для долбления.

Долото для резьбы по дереву состоит из рукоятки и металлического лезвия. В недалеком прошлом, когда чаще всего все приходилось покупать и «приобретать», многие умельцы делали такой утилитарный предмет для себя. Кроме того, не всегда удавалось найти подходящий инструмент для «здесь и сейчас». Лезвия для самодельных стамесок можно изготовить из пил, выброшенных с любой лесопилки. Подходят как круглые, так и плоские лезвия. Необходимо отрезать кусок пилы болторезом, затем подрезать и заточить его, после чего установить рукоятку.

Есть мастера, которые делают лезвия из внешнего края подшипника. Для этого разрежьте обод пополам, нагрейте его до оранжевого цвета и выпрямите молотком на наковальне. Из полученной таким образом пластины изготавливаются две заготовки. Способ изготовления стамески с закругленной режущей кромкой станет понятен после просмотра трубы. Придется резать закаленный металл, поэтому при использовании шлифовальной машины следует помнить, что при высокой скорости и непрерывной резке металл может закалиться, поэтому нельзя допускать перегрева заготовки.

Заточку стамесок, то есть их режущих кромок, следует производить на наждачном круге, на малой скорости, периодически смачивая их водой. Не допускайте перегрева металла, иначе вся заготовка будет непоправимо повреждена.

Угол заточки

Само собой разумеется, что чем меньше угол заточки, тем легче должен резать резец или нож. Подумайте об опасной бритве — у нее всего несколько градусов угла наклона лезвия, но если вы разрежете ею дуб, режущая кромка тут же сломается. Отсюда общее правило: угол заточки должен быть оптимальным для конкретной породы древесины с учетом специфических характеристик стали, из которой изготовлена стамеска.

Позвольте мне объяснить это на примере. Предположим, у вас есть два зубила от разных производителей, сделанные из разных сталей. Вы затачиваете обе стамески под углом 20° и пробуете дуб. Одно из долот отлично справляется со своей задачей — лезвие не крошится и не скалывается, а режущая кромка остается острой долгое время. Другое долото, напротив, быстро сжимается во время резьбы (при условии, что кромка все-таки скололась), но это не обязательно означает, что долото изготовлено из некачественной стали или плохо закалено. Попробуйте переточить его под углом 25° или обработать кромку с внутренней стороны микрофаской и заново распилить дуб.

Твердость стали часто не является главным определяющим фактором, но также важно, насколько мягко инструмент режет древесину и насколько легко он затачивается. Закаленные стамески мастера называют «сухими стамесками» из-за звука, который они издают при срезании стружки.

Угломер

Не существует фиксированных канонов для углов заточки, есть лишь приблизительные рекомендации. Для стамесок: 15-20° для древесины липы, 20-25° для древесины дуба. Ножи затачиваются даже под меньшим углом.

Некоторые профессиональные резчики по дереву используют два набора стамесок: один набор затачивается под мягкую древесину, а другой — под твердую. Однако большинство мастеров выбирают для своих стамесок средний угол заточки — например, 22° — и используют одни и те же стамески для резки различных пород древесины.

Со временем вы научитесь визуально и тактильно находить правильный угол для ваших резцов, а на начальных этапах вы можете купить специальный транспортир или сделать его самостоятельно из латунной пластины.

Геометрия лезвия

На рисунке показаны два основных варианта правильно заточенного лезвия (вид со стороны подачи): нормальное лезвие и вогнутое лезвие.

Варианты правильно заточенного лезвия

Угол «простой клин» образуется при заточке вручную на плоском камне или на ленточном шлифовальном станке. Вогнутый клин» создается путем заточки фаски на заточном станке с цилиндрическим абразивным камнем. Многие мастера предпочитают снимать фаску с вогнутого клина, потому что последующую ручную заточку легче выполнять на плоском точильном камне, так как не нужно шлифовать всю поверхность фаски, а только ее края.

Каблук

На рисунке слева пунктирной линией отмечена «пятка» фрезы. Иногда полезно отшлифовать пятку, чтобы облегчить маневрирование инструментом.

Слева: Различные варианты заточки с помощью пятки.

Справа: Лезвие долота с пяточной насечкой

Аналогичная геометрия поперечного сечения используется для ножей. Ножи, заточенные с обеих сторон, имеют симметричную фаску на кромке.

Снятие микрофаски

Микропрофилирование кромки позволяет увеличить срок службы лезвия без потери режущей способности. Увеличение торцевого угла режущей кромки увеличивает срок службы лезвия. Он особенно полезен для микрошлифовки хрупких лезвий с высокой степенью закалки. В стамесках микрофаска выполняется на внутренней стороне лезвия.

Слева: Микрофаза на лезвии зубила. Справа: Микрофаза на лезвии ножа

Ширина микрофазы не превышает 1 мм. Угол микрофазы может быть отрегулирован экспериментально максимум до 15°. Для плоских лезвий фаску микрофазы легко снять на плоских абразивных камнях, а для радиальных резцов ее можно сформировать с помощью цилиндрического точильного камня или твердого валика из наждачной ткани.

Неисправности при заточке

- Дефект ногтя: углы резца закруглены и непригодны для использования. Отметим, что в некоторых случаях, например, для вырезания кудринского орнамента или для обрезки рельефа фона на бордюрах с фигурами, мастера специально изготавливают стамески, заточенные «гвоздем» (стамески так и называются «гвозди»).

- Повреждение седла: режущая кромка с повреждением седла. Резать таким зубилом очень неудобно. Могут возникать различные виды дефектов кромки: «волны», сколы и другие прямолинейные дефекты.

- Дефект «линза» (резец показан в продольном разрезе) является самым коварным. Режущая кромка может быть гладкой и острой, но работать с таким зубилом будет сложно. Мастеру приходится сильно поднимать лезвие и ковать дерево, что делает резьбу грязной, а работу утомительной.

В целом, правильно заточенное зубило имеет:

- Прямые углы на кончиках лопастей;

- Прямая режущая кромка;

- Плоская или вогнутая фаска.

Микрофаски на режущей кромке и фаски на плечах допустимы.

Удаление ржавчины

На поверхности металла часто появляется ржавчина. Это приводит к значительному ухудшению характеристик продукта. Несмотря на использование коррозионностойких сплавов, коррозия практически неизбежна.

Удаление ржавчины заключается в снятии небольшого поверхностного слоя с помощью абразива. Важно помнить, что даже после удаления ржавчины, при неправильном хранении она появится снова.

Обновление руля

Руль также подвержен износу. По этой причине часто возникает необходимость в его реконструкции. Некоторые из специальных возможностей перечислены ниже:

- Прочность крепежа может быть восстановлена путем нанесения клеящего состава.

- Этот элемент часто изготавливается из дерева, поэтому проблем с его обработкой не возникает. С другой стороны, пластиковый крепеж практически не подлежит ремонту.

Из приведенной выше информации ясно, что большую часть работы можно выполнить самостоятельно. Это исключает возможность задержки процесса долбления. Как правило, самодельные инструменты практически не уступают специализированным, за исключением скорости удаления металла с режущей кромки.

Заточка стамесок на водных камнях

Наиболее популярным методом заточки является использование искусственных водных камней. Этот метод позволяет наиболее бережно и точно заточить режущую кромку. Для этого камни сначала замачивают на 3-10 минут. При заточке абразив активно смачивается с помощью распылителя или обрабатывается непосредственно в водяной бане.

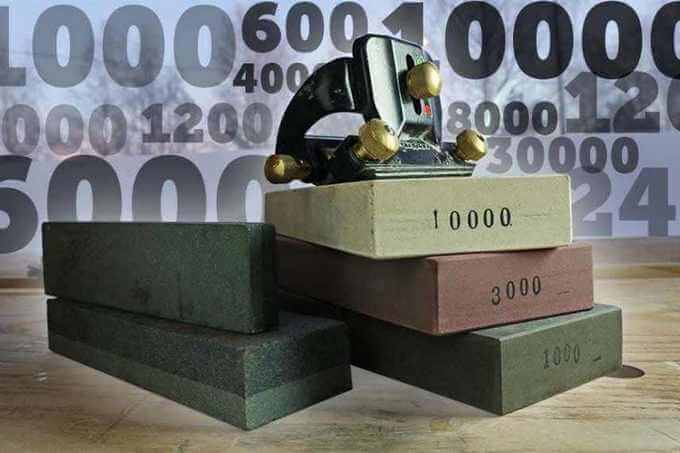

Затем инструмент затачивается на камнях различной зернистости. Самым простым и эффективным решением является использование трех типов абразивов:

800 grit — грубый камень для начала выравнивания кромки после обработки на точиле; если вы не используете точило и не подвергали стамеску серьезной заточке, этот камень можно опустить. Зернистость 1200 — абразив для промежуточной обработки. Grit 6000 — отделочный камень.

Если вы собираетесь отполировать края стамески до зеркального блеска, используйте четвертый камень зернистостью 8000 для тонкой полировки.

Для этого метода заточки очень важно соблюдать последовательность. Если вы опустите промежуточный абразив, вам придется потратить больше времени на заточку поверхности, что приведет к большему износу камня, потере энергии и перегреву лезвия.

Кратко о типах абразивных материалов

Искусственные точильные камни состоят из микроскопических точильных зерен, соединенных керамической связкой. Карбид кремния является наиболее часто используемой абразивной подложкой. Благодаря хрупкости и остроте микрочастиц, эти камни обеспечивают высокую производительность заточки. Абразивы из карбида кремния не перегревают лезвие, быстро образуют шлам, не требуют длительного замачивания и издают приятный звук при заточке. Они превосходят камни из электрокорундового порошка или глины и рекомендуются к покупке в качестве первого набора для заточки.

Подготовка точильного камня к работе

Водяные камни, как и зубила, требуют ухода. Перед каждой заточкой рекомендуется восстанавливать геометрию рабочей плоскости. Вы можете использовать специальные алмазные камни или применить более простой метод заточки с помощью наждачной бумаги.

Пометьте поверхность камня карандашом и поместите его в ванну с чистой водой на 3-10 минут. Когда из камня перестанут выделяться мелкие пузырьки воздуха, камень готов.

Возьмите лист водостойкой наждачной бумаги зернистостью 240, намочите его и положите на влажное стекло. Вода предотвратит движение наждачной бумаги во время работы.

Время от времени двигайте точильный камень вперед-назад круговыми движениями. Когда карандашные линии исчезают, это означает, что рабочая поверхность идеально ровная. После выравнивания снимите фаску с краев камня, чтобы он не крошился при повторном использовании. Теперь камень готов.

Перейдите к заточке

Цель состоит в том, чтобы сделать фаску и спинку лезвия идеально ровными, чтобы на их пересечении образовалась идеально прямая режущая кромка. Поначалу не гонитесь за скоростью, а сосредоточьтесь на последовательности движений и равномерном давлении. Обязательно используйте резиновый коврик. Эта деталь оказывается очень важной. Коврик предотвращает соскальзывание и отрывание камня на неровной поверхности, поэтому вы можете полностью сосредоточиться на процессе заточки и лучше прочувствовать каждый штрих.

Выравнивание задней части лезвия

Традиционно заточку стамесок начинают с задней части лезвия. В качестве исходного камня используется зерно размером 800.

Прижмите лезвие к камню одной рукой, а другой держите его перпендикулярно длинной стороне камня. Легкое и равномерное давление перемещает инструмент по всей длине рабочей поверхности. Когда камень обработан до зернистости 800, на обратной стороне лезвия должны исчезнуть крупные выступы, а поверхность должна иметь равномерную тусклость, как показано на фото. Перед переходом на камень другой зернистости фаска зубила шлифуется на том же камне.

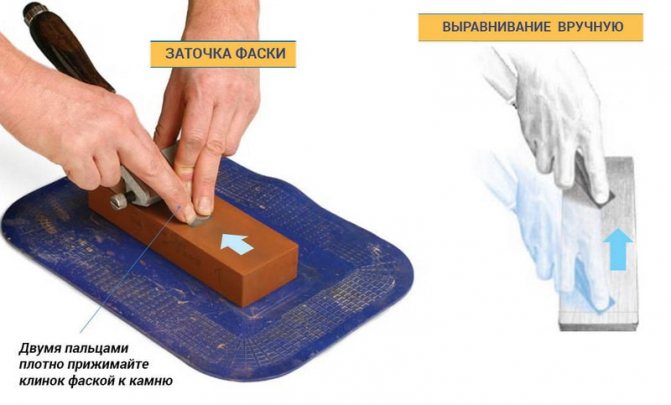

Затачивание фасок

В этом случае все сложнее, так как приходится выравнивать на порядок меньшую площадь и держать инструмент под точным углом. Снятие фаски значительно упрощается благодаря специальной каретке для снятия фаски. Это приспособление позволяет удерживать фаску под точным углом и имеет ряд дополнительных опций, о которых мы расскажем ниже.

Снятие фаски также может быть выполнено вручную. В этом случае необходимо следить за тем, чтобы кончики пальцев плотно прижимались по всей плоскости фаски к поверхности камня. Это делается путем протаскивания вперед-назад по всей длине камня, поддерживая равномерное давление. Лучше начинать обучение с широких стамесок. С ними легче обращаться. Большая площадь поверхности облегчает удержание стамески под нужным углом и позволяет лучше чувствовать прилегание лезвия к камню.

Сэкономьте деньги на покупке точильного блока, сделав свой собственный блок. Как это сделать. Читайте нашу статью:

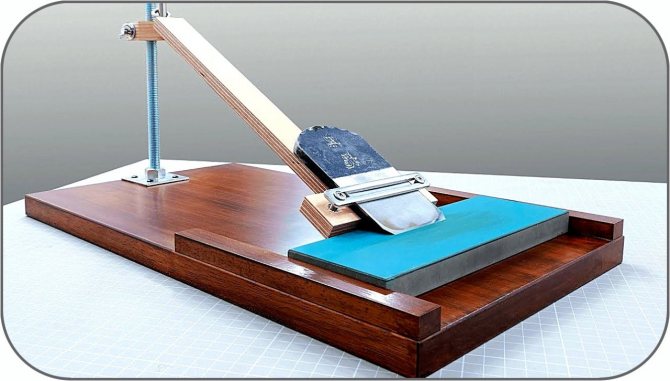

Самодельный рубанок и точилка для стамесок

После каждых четырех-пяти проходов через абразивную кромку фаска тщательно проверяется на предмет несоответствий отделки, и любые ошибки своевременно исправляются. Важно сосредоточиться на поддержании постоянного угла, сильном и равномерном давлении и последовательности движений. Обратите внимание, что скорость никоим образом не влияет на качество заточки.

После того как фаска и задняя часть лезвия отшлифованы до зернистости 800, после промывки и тщательного вытирания лезвия стамески чистой тканью можно переходить к следующему абразиву. Это необходимо для того, чтобы избежать засорения нового камня остатками зерен предыдущего абразива.

В процессе заточки на режущей кромке стамески образуется мелкий заусенец, который можно почувствовать, слегка коснувшись его пальцем. Это должно исчезнуть после завершения процесса заточки.

Заточка полукруглых и угловых стамесок производится таким же образом, но используются специальные фасонные камни с вогнутым и выпуклым профилем рабочей поверхности.

Как ухаживать за водными камнями

Чтобы получить максимальную пользу от шлифования водными камнями, необходим дисциплинированный подход к уходу за этим капризным абразивом.

Камни лучше хранить в сухом месте, в закрытом контейнере. Некоторые точильщики постоянно держат камни в воде; это тоже вариант, но только для зернистости до 4000. Более тонкие абразивы следует хранить только в сухом виде. Не допускайте попадания масла на режущую поверхность водных камней, так как это приведет к необратимому повреждению абразива. Это следует иметь в виду, особенно если лезвия стамесок обрабатываются маслом или силиконовой смазкой для защиты от коррозии. Не оставляйте мокрые камни в неотапливаемом гараже или в других местах, где температура может опуститься ниже 0°C. Замерзающая вода вызывает образование трещин, которые ухудшают свойства заточки. Водяные камни также не любят жесткой сушки. Это особенно касается мелкозернистых абразивов. Не рекомендуется подвергать их воздействию солнечных лучей после использования, так как их рабочая поверхность может быть повреждена.

Заранее продумайте место хранения, где вероятность падений и ударов сведена к минимуму.

Заточка стамесок на точильном камне

Если ваша пила по дереву имеет ровную фаску, режущую кромку без заусенцев и правильный угол заточки, то точило вам не нужно. В этом случае можно сразу перейти к финишной заточке на водном камне или другом плоском абразиве по описанному выше алгоритму. Точило (гриндер) используется только для грубой обработки лезвия: когда стамеску нужно переточить под другим углом или удалить царапины на «убитой» кромке.

Варианты заточки ножей: нормальный и вогнутый клин

На этом этапе стоит упомянуть, что существует два варианта заточки стамесок. Первый — это тот, в котором прямая кромка фаски и спинка лезвия образуют правильный клин. Это классический тип заточки, который мы взяли за основу при обсуждении водных камней. Второй тип заточки — это заточка с вогнутой фаской, которая образуется на точильном круге. Преимущество этого профиля в том, что при обработке на плоском камне фаска имеет только две точки контакта — шлифовальная поверхность меньше, что увеличивает скорость заточки и уменьшает износ абразива.

Заточка зубила с гладкой и вогнутой фаской

Фаска с вогнутой плоскостью имеет меньшую прочность, чем обычный клин, поэтому этот метод заточки не используется для стамесок, предназначенных для ударов молотком.

Тонкости заточки

Многие деревообработчики до сих пор с опаской относятся к шлифовальным машинам. Это связано с тем, что даже при умелой работе на точиле очень легко перегреть лезвие, в результате чего сталь изменит свои свойства и станет хрупкой. Если это произойдет, вам придется полностью сошлифовать обгоревшую кромку, потеряв длину лезвия и рискуя получить головную боль.

Сегодня проблема обгоревших краев частично решена с помощью дисков из оксида алюминия. Благодаря своей «хрупкой» структуре, они легко раскалываются при контакте с металлом, обнажая новые острые края абразивных зерен. Это снижает риск ожогов, но тоже лишь частично. Это во многом зависит от вас. Важно контролировать скорость машины и не забывать охлаждать лезвие в воде. При заточке также не следует слишком сильно прижимать лезвие стамески к вращающемуся диску, что повышает риск перегрева.

Ручная техника заточки

Когда речь идет о том, как заточить стамеску в домашних условиях, используется определенный алгоритм, который зависит от точной последовательности работы:

- Подготовка.

- Формирование угла заточки.

- Заточка стамески.

- Окончательная полировка.

- Отделка.

Следуя приведенному плану, вы можете заточить угловое, плоское, круглое и любое другое зубило.

Подготовительный этап

Заточка стамесок, лезвий стамесок, плоскогубцев начинается со шлифовки поверхности фаски. После этой процедуры на металле не должно быть видно сколов, выемок, царапин или зазубрин.

При работе на наждачном круге необходимо следить за тем, чтобы металл не перегревался. Для этого периодически погружайте колесо в холодную воду.

Затачиваемая поверхность должна иметь точный угол в продольном и поперечном направлениях. Обычно для этого используется самодельный зажимной инструмент, изготовленный из нескольких стержней.

Формирование и снятие фаски

Лезвие должно быть закреплено под углом 25°. Следующий шаг — выпрямление фаски. При значительном изменении геометрии в качестве инструмента коррекции следует выбрать точило. Если требуется незначительная коррекция, работу можно выполнить следующим образом:

- Обработайте фаску абразивным камнем. Лезвие многократно наклоняется в продольном и поперечном положениях.

- Затем проводится проверка на соблюдение геометрической точности скошенной кромки — линии должны быть строго перпендикулярны лезвию.

- Затем проводится финишная обработка для улучшения режущих свойств.

На этом этапе процесс снятия фаски можно считать завершенным.

Особенности снятия фаски

Заточку стамески следует производить в соответствии со следующими рекомендациями:

- Сначала необходимо подготовить плоскую часть режущего полотна. Необходимо непрерывное движение по одной и той же траектории по всей длине камня.

- Следующим шагом является перестановка лезвия — обрабатывается основная часть, которая непосредственно используется в процессе резьбы по дереву.

- Если после использования крупнозернистого абразива на лезвии остаются явные зазубрины, начните работать на камне средней зернистости.

- В случае чистового снятия фаски следует установить 2 мм в центре фрезы. Эта область шлифуется под углом 5-7°. Достаточно нескольких точных движений.

Для серьезных исправлений, касающихся не только остроты лезвия, но и устранения дефектов сплошности, заточка занимает 1 час.

Финишная полировка

Финишную полировку можно выполнить несколькими способами, используя различные варианты материалов:

- Кожаный ремень (лента) с использованием специальной пасты;

- Деревянная поверхность обработана средством для мытья посуды;

- Фетровый полировальный круг с полировальной пастой.

Выбор осуществляется в зависимости от наличия полировальных инструментов.

Отделка

При необходимости проводится финишная обработка лезвия. Это можно сделать с помощью абразива зернистостью 600 мкм. Достаточно нескольких ударов, чтобы получить металлическую деталь идеальной формы и остроты. В этом процессе важно совершать движения только в одном направлении, чтобы не нарушить уже установленные параметры фаски и не повредить поверхность металла.

Заточка стамески в домашних условиях занимает всего 10 минут, если нет проблем с целостностью лезвия. В противном случае необходимо будет устранить незначительные повреждения поверхности режущей части инструмента. При заточке важно, чтобы угол фаски был установлен правильно и чтобы геометрия режущего полотна была правильной по всей его длине.

Заточка

Итак, поняв, к чему вы клоните, давайте перейдем к наведению резкости. Мы предполагаем, что стамеска должна быть заточена с нуля (в специализированных магазинах часто продаются незаточенные стамески, только с обозначенной фаской), или заточена под другим углом, или для восстановления «убитой» стамески.

Самообразование лучше всего начинать с заточки узкой плоской стамески, затем переходить к полукруглым стамескам, угольникам и ножам. Вы даже можете начать со старой плоской пилочки или пилочки для ногтей и практиковаться с недорогими и/или неактуальными кусачками.

Твердая заточка должна выполняться в три этапа:

- Снятие фаски на станке;

- Точная ручная обработка режущей кромки на камнях;

- Окончательная шлифовка и полировка на войлочном или кожаном круге.

Перед началом работы необходимо осмотреть поверхность колеса. Колесо должно быть целым, без трещин и сколов. При необходимости выровняйте поверхность специальным Т-образным алмазным выравнивающим диском.

Снятие фаски

Убедитесь, что рабочая зона хорошо освещена. Налейте обычную воду в неглубокую емкость и поставьте ее рядом с машиной. Закатайте рукава, наденьте защитные очки и фартук, сядьте в удобное кресло и включите машину. Сначала проверьте геометрию режущей кромки, и если она искривлена, выпрямите ее, удаляя заусенцы, перемещая лезвие под углом 70-80° к шлифовальному кругу.

Расположение инструмента и рук во время заточки на шлифовальном круге

Затем поместите лезвие в руки под (приблизительно) требуемым углом заточки и начинайте точить стамеску под своим весом, систематически охлаждая ее в банке с водой. Поначалу этот метод кажется сложным и неудобным, так как резец нужно все время держать под одним углом к камню. Но с другой стороны, у вас есть полная свобода движений при заточке.

Теперь перейдем к важным деталям:

- При заточке не давите на камень слишком сильно стамеской, но держите лезвие ровно, чтобы оно не шаталось. Почувствуйте пальцами, как лезвие скошено на камне — сохраняйте этот угол во время заточки. «Ощущение фаски» — это почти медитативный процесс — запомните это ощущение!

- Плавно перемещайте лезвие по вращающемуся камню, чтобы равномерно и ровно заточить всю режущую кромку. При заточке кончиков стамески или ножа соблюдайте особую осторожность и не оказывайте чрезмерного давления — тонкие участки очень быстро перегреваются.

- Регулярно проверяйте процесс, отводя стамеску от камня, охлаждая лезвие и внимательно осматривая фаску и режущую кромку. При необходимости отрегулируйте угол заточки.

- Часто охлаждайте лезвие, погружая его в воду на 1-2 секунды. В идеале во время заточки капли воды должны постоянно оставаться на режущей кромке. Если вы зазеваетесь и пропустите момент охлаждения, лезвие прогорит насквозь, место перегрева станет сине-черным, а металл потеряет свои свойства и станет хрупким. Это дефект заточки, и, к сожалению, необходимо переточить весь угол лезвия, полностью удалив наждачной бумагой обожженный участок металла. Когда вы стачиваете обгоревшую кромку, вы теряете 1-2 мм рабочей части лезвия.

Я рекомендую использовать лампу с лупой для проверки остроты режущей кромки. Также следует посмотреть на кончик режущей кромки, чтобы проверить толщину режущей кромки по всей ее длине. Сначала довольно трудно получить идеально ровную фаску и прямую кромку. Не волнуйтесь, если поверхность заточки кажется мятой, самое главное на первом этапе самообучения — добиться правильной резкости и избежать дефекта «линзы».

Слева: Дефект заточки — перегрев режущей кромки. Справа: повторная заточка кромки стамески. Равномерность заточки можно проверить, слегка покачивая точилку пальцем.

Повторная заточка (удаление заусенцев)

Вы доходите до стадии, когда при обточке металла на кромке резца появляется характерная бахрома — это называется вторичным шлифованием. Это сигнал к завершению операции на машине и переходу к следующему этапу. В идеале заточка должна происходить по всей линии режущей кромки, что означает, что заточка происходит равномерно по всей ширине стамески (длине лезвия). В зависимости от пластичности металла высота заточки может варьироваться от долей миллиметра до нескольких миллиметров.

Тонкая обработка режущей кромки

После завершения заточки многие новички, чтобы сэкономить время, сразу начинают полировать и шлифовать лезвие на войлочном диске, но это ошибка. После заточки на войлоке режущая кромка все еще недостаточно острая, поэтому лучше сначала сделать тонкую доводку кромки вручную на камнях.

Теперь о правке (хонинговании) камней. Они выпускаются с алмазной, водной и масляной зернистостью. Для правки и хонингования резцов подходят все камни зернистостью от 600 до 1500 г. Из-за характера работы, если сравнивать камни одинаковой зернистости, алмазные камни являются самыми агрессивными, масляные арканзасские камни — самыми «умными», а водные абразивные камни — самыми мягкими.

Точильный камень из Арканзаса

У некоторых мастеров, особенно у изготовителей ножей, для отделки клинков популярны долбежные камни — полированные плиты из чугуна, дюралюминия или даже самшита, на которые во время работы наносятся алмазные пасты различной зернистости. Пробуйте различные виды камней и камни в работе.

- Камни на водной основе следует предварительно замочить в воде на 10 минут и периодически смачивать поверхность во время работы.

- Камни с алмазным напылением просто увлажняются во время заточки.

- Нанесите несколько капель специального хонинговального масла на арканзасский камень. Для смазки камней с масляным покрытием достаточно вазелина, лампового масла или жидкости WD-40. Вода или смазка предотвратят засорение поверхности камня частицами металла.

Периодически очищайте поверхность камня тканью, а затем смазывайте (жиром) камень.

- Смочите поверхность алмазного камня.

- Установите фаскосниматель на поверхность камня, прижмите его и совершайте плавные движения по камню.

При доводке полукруглых стамесок встряхните фаску, чтобы добиться равномерной заточки по всей ширине лезвия. Не торопитесь и не пытайтесь отколоть лезвие пальцами. После завершения заточки бахрома на режущей кромке начнет истончаться и отпадать сама по себе, оставляя на месте мелкий заусенец. Этот заусенец загибается на внутреннюю поверхность стамески (спинка ножа) и также должен быть отшлифован.

Обработка плоского зубила на алмазе

долото

— Просто переверните плоское зубило вверх ногами, положите его плоской стороной лезвия на камень и осторожно удалите заусенец. При необходимости повторите снятие заусенцев с режущей кромки с обеих сторон.

— Для полукруглых стамесок обработайте внутреннюю поверхность полукруглым абразивным камнем (фрезой). Сдвиньте камень по внутреннему пазу в направлении от ручки к режущей кромке.

— Вы можете сделать свой собственный дешевый, но очень эффективный заусенец, изготовив свой собственный фрезерный камень.

- Приклейте наждачную бумагу хорошего качества к гладкой керамической пластине или стеклу, чтобы получилась плоская колотушка.

- Наклейте мелкозернистую наждачную бумагу на гладкую круглую палочку из твердой древесины, чтобы сделать цилиндрическую нарезку для обработки внутренней поверхности полукруглых стамесок.

- Внутренние поверхности полукруглых стамесок обрабатываются с помощью клиновидной палочки, покрытой наждачной бумагой или наждачной бумагой, согнутой под углом.

Я рекомендую использовать увеличительную лампу для проверки процесса заточки. После заточки и снятия заусенцев и опробования стамески вы можете быть разочарованы: резать лезвием будет трудно, но вы почувствуете острый край. Дело в том, что на поверхности фаски остаются риски и шероховатости от абразивных камней, а на режущей кромке образуется микропила (это можно увидеть под микроскопом). Исключение составляют случаи, когда отделка была выполнена на арканзасском масляном камне — этот камень работает чрезвычайно разумно и точно. В любом случае, переходите к заключительному этапу.

Окончательная шлифовка и полировка

Окончательную шлифовку и полировку лучше всего выполнять на станке. Войлок (кожу) рекомендую немного пропитать обычным минеральным машинным маслом, чтобы он лучше прилипал к абразивной пасте (все слышали о знаменитой отечественной пасте ГОИ, но сейчас на рынке появились более эффективные составы, например, французская паста Dialux. Точильщики любят Dialux зеленого и синего цвета. Белый Dialux также используется для тончайших полировочных работ).

Включите машину и равномерно нанесите абразивную пасту на полировальный круг. Обратите внимание, что паста стирается в процессе полировки, поэтому периодически обновляйте слой пасты на диске.

Совет: сделайте несколько насечек на краю кожаного или войлочного круга, чтобы можно было окунать лезвие.

Когда сами круги вращаются на машине, абразивная паста с круга вылетает за машину. За машиной должна быть установлена защитная сетка, чтобы предотвратить загрязнение стены или окна.

Лезвия стамесок должны быть отполированы как снаружи, так и внутри, потому что при резьбе лезвие должно скользить сквозь толщу древесины, как гоночный автомобиль с хорошей аэродинамикой. Внутренние канавки узких полукруглых стамесок и угольников следует полировать с особой тщательностью: снимаемая стружка должна беспрепятственно проходить через идеально гладкий, узкий канал.

- Прижмите лезвие с фаской к войлочному (кожаному) диску и равномерно отполируйте все лезвие снаружи и внутри.

- Старайтесь не давить сильно на войлок или кожу режущей кромкой стамески или ножа, иначе вы заблокируете лезвие (создавая дефект «линзы», упомянутый выше). Это требование особенно важно при шлифовке войлока, так как он мягче кожи.

- Следите за тем, чтобы не перегреть лезвие, при необходимости охладите его в воде.

Проверьте качество заточки

Таким образом, лезвие затачивается, дорабатывается, полируется и блестит, как ювелирное изделие. Проверьте качество заточки. Некоторые мастера режут бумагу, некоторые бреют волосы на руках, некоторые втыкают лезвие в ноготь. Это несерьезный вопрос. Проверьте качество заточки по дереву. Возьмите брусок липы и сделайте на нем надрезы стамеской или ножом в разных направлениях — поперек, вдоль и с обратной стороны.

Процесс резьбы

Все срезы должны быть гладкими и плавными, а сам срез должен быть легким. Долото должно одинаково хорошо резать всеми частями лезвия, а древесина должна быть без трещин и сколов. Если на режущей поверхности остается линия, мы говорим, что резец пишет. В этом случае убедитесь, что во время заточки или тестирования на кромке лезвия не образовались сколы или замятия.

После испытания на извести можно проверить прочность лезвия — для этого разрежьте дубовый брусок в разных направлениях, а затем вернитесь к извести — после твердой древесины разрезы на извести покажут любые дефекты лезвия. Не пугайтесь, если во время испытания на кромке появятся микросколы или микрозазубрины. В большинстве случаев такие небольшие дефекты могут быть исправлены на доводочных камнях без необходимости повторной заточки с нуля на станке.

Чтобы увеличить срок службы режущей кромки стамески, можно использовать доводочный брусок для снятия микрофаски с внутренней стороны лезвия. Это увеличит конечный угол заточки, а также срок службы кромки.

Характеристики повторной заточки углового зубила

Заточка рогового резца кажется многим резчикам непосильной задачей, вызывающей разочарование и раздражение. Давайте выясним, в чем проблема.

Резцы для резьбы по дереву

Как правило, начинающие точат угол, как два плоских зубила, сходящихся в одной точке, что приводит к образованию трещины или вмятины на самом углу. Однако внимательно посмотрите на угол: на самом деле это не строгий геометрический угол, а закругленная поверхность. Поэтому при заточке визуально разделите угловое зубило на три части: две плоские поверхности и маленькое полукруглое зубило, так сказать.

- Сначала отшлифуйте боковые поверхности как обычным плоским зубилом, не касаясь угла.

- Затем тщательно отшлифуйте сам угол полукруглой стамеской.

- При затачивании конца уголка на токарном станке не доводите его совсем чуть-чуть, чтобы переточить, а доводите вручную на колодке и, наконец, на войлочном (кожаном) диске с пастой.

Как заточить полукруглое зубило?

Чтобы исправить столярный инструмент с полукруглой стамеской, используется деревянный брусок с кромкой, повторяющей форму стамески.

Необходимые материалы:

- Блок флинта;

- Деревянный блок;

- абразивный порошок;

- Наждачная бумага зернистостью 400, 800, 1000, 2000 микрон;

- Кусок кожи для полировки.

Этапы работы:

- Замочите силиконовый блок в мыльном растворе. Затем его перемещают из стороны в сторону, прижимая фаску к камню под нужным углом, пока не образуются заусенцы.

- Следующий шаг — использование деревянного бруска с закругленным краем, который декорируется наждачной бумагой. В этом процессе абразив заменяется на эквивалент более высокой зернистости.

- В конце процесса режущая кромка полируется и выравнивается кожей.

Правильная заточка стамески, обеспечивающая правильный угол фаски, улучшит качество работы деревообработчика. От остроты рабочей поверхности зависит не только точность распила, но и уровень производительности деревообработчика.

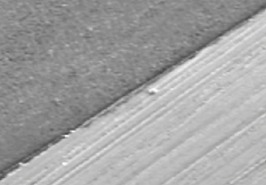

Проверка результатов заточки под микроскопом

Мы заточили несколько стамесок с помощью наших инструментов и наждачной бумаги, затем отполировали их абразивной пастой и отправили в лабораторию, где режущие кромки были сфотографированы с помощью сканирующего электронного микроскопа.

Фрагмент лезвия долота, заточенного на самодельном инструменте, под 150-кратным увеличением. Под микроскопом можно увидеть следы царапин, оставшихся после заточки и полировки. |

Этот резец затачивается на дорогом оборудовании, при 150-кратном увеличении. Царапины расположены перпендикулярно режущей кромке и менее заметны. Острота резцов практически одинакова. |

Один из таких образцов показан на рисунке слева. Для сравнения другое долото было заточено на специальном высокоточном станке, а режущая кромка также отполирована. Образец показан на правом рисунке.

Вывод: наш примитивный метод повышения резкости дает очень похожие результаты при гораздо меньших затратах.

Держите стамески и ножи всегда острыми

Опытные мастера в шутку говорят, что точило — это высшая мера наказания для резчика. Если вы работаете в профессиональной команде резчиков, вы редко найдете включенную точилку. В чем секрет? Есть ли у профессионалов специальные зубила из сверхлегированной стали? Нет. Ремесленники просто знают два правила и придерживаются их:

- Держите резцы острыми, не создавая кризисных ситуаций;

- Древесину следует правильно резать с помощью стамесок и ножей.

Многие, наверное, помнят кадры из старых фильмов, где пожилой цирюльник выпрямляет опасную бритву. Во время бритья он проводит бритвой зигзагообразные движения по кожаному ремешку. Именно так мы, скульпторы, должны относиться к своим инструментам. Если вы чувствуете, что резец недорезан, резьба тугая или резец начинает «писать» — поправьте лезвие. Несколько взмахов финишером — и лезвие в боевом состоянии. При необходимости отрегулируйте лезвие на финишном блоке, а затем отполируйте его на финишном станке.

Слева: отделочный блок представляет собой доску с наклеенной на нее полоской толстой кожи.

Справа: универсальные режущие ножи (ножи 35 и 50 мм)

Техника финишной обработки на финишере:

- Протрите финишер абразивной пастой.

- Поместите лезвие со скосом на кожу и плотно прижмите скос.

- Проведите скосом по коже длинным движением, стараясь не давить на режущую кромку.

- В конце движения (финиш) поднимите лезвие вертикально вверх. Важно не перекручивать лезвие на конце, чтобы не повредить режущую кромку.

- Повторите движения из пункта №2 несколько раз.

Многие мастера выполняют легкую правку лезвия на станке. Это быстрый и эффективный способ «разжать» стамеску, но лезвия при частой правке на войлочном круге быстро гнутся и через некоторое время требуют тщательной заточки. И чем чаще мастер перебарщивает с заточкой, тем быстрее изнашивается лезвие. Чаще используйте финишер.

Теперь давайте перейдем к теме «неправильной темы». Вспомните историю о «копании грядок лопатой». Вы втыкаете лопату в землю, прижимаете ее ногой и…. мы делаем то, чего никогда не должны делать разделочные ножи и стамески: мы поднимаем, поднимаем и переворачиваем массив. Это означает, что нельзя вгонять стамеску в дерево и затем ковырять дерево, как лопатой, во время резьбы — лезвие сразу же оседает, и резьба получается неаккуратной.

Научиться правильной технике резьбы не так уж и сложно. Еще одна публикация и книга Олега Смирнова «Резьба по дереву. От ложки до скульптуры».

Как изготавливается резчик?

Основа представляет собой металлический стержень, который можно разделить на две части: рабочую головку и вал. Режущая часть имеет треугольную форму с задней и передней вспомогательной поверхностью, по которой во время резки отводится стружка. Обработка осуществляется главной режущей кромкой, которую мастера называют наконечником. Это точка пересечения вспомогательного края и основного края.

При заточке важно состояние этой детали. Кончик может быть закругленным или острым. Инструмент также имеет различные форматы. Обычно учитывается размер ручки — в среднем от 8 до 25 мм. Для универсальной работы лучше приобрести набор резцов по дереву для токарного станка, в который входит более 10 штук. В стандартную комплектацию входят фрезы различной формы, позволяющие делать пазы, канавки, снимать фаски и придавать форму.

Разнообразие токарных инструментов

Общий сегмент токарных инструментов в основной классификации включает разделение инструментов по их назначению — для дерева и металла. В данном случае рассматривается первый тип. Эти модели отличаются от кусачек по металлу материалом, из которого они изготовлены. Технологи используют инструментальные марки стали, а обработка металла производится резцами из твердых углеродистых сплавов.

Различные типы токарных резцов по дереву также отличаются по конструкции. Рабочая часть может быть прямой, изогнутой, наклонной или гнутой. Выбор типа фрезы наиболее соответствует типу применения, условиям резания и оборудованию для токарной обработки древесины. Кстати, параметры интеграции инструмента в зоне зажима также определяют различные конструкции хвостовиков. Современные станки ориентированы на универсальность, т.е. возможность работы с прямоугольными, круглыми или квадратными инструментами. Более того, в этом отношении обычно нет различий между станками для резки металла и дерева.

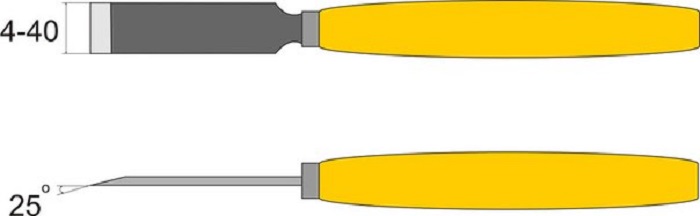

Плоский, прямой

Такие инструменты имеют одностороннюю заточку на одной из поверхностей. Режущая часть перпендикулярна центральной оси инструмента. Эти фрезы используются для чистовой обработки подготовленной заготовки.

Особенности инструмента:

- Легко сделать прямоугольное углубление в дереве.

- Стандартная ширина лезвия может составлять от 4 до 40 мм.

- Угол режущей кромки составляет от 25 до 45 градусов. При дальнейшем использовании фрезы можно делать различные углы заточки, чтобы «настроить» инструмент.

В столярном деле такой резец называется «скребок».

Интересно! Лучше всего иметь несколько скребков с разной шириной лезвия. Это расширяет спектр выполняемых задач. Тонкие фрезы лучше работают при чистовой обработке заготовки.

Диагональ прямая

Другой отделочный резец, у которого режущая часть находится под острым углом к центральной оси оснастки. Режущая кромка может быть заточена с одной или двух сторон, для правшей и левшей.

Особенность инструмента:

- Резак позволяет делать тонкие линии.

- При заточке угол в 25 градусов устанавливается с обеих сторон.

- Этот инструмент достаточно универсален и позволяет выполнять широкий спектр отделочных работ.

Этот тип оснастки называется «резец» и является необходимым инструментом для мастера-токаря.

Режущие инструменты

Как следует из названия, этот тип инструмента используется для отрезания готового продукта. Режущий инструмент похож на прямой скошенный резец, за исключением того, что только одна сторона имеет угол заточки 40 градусов.

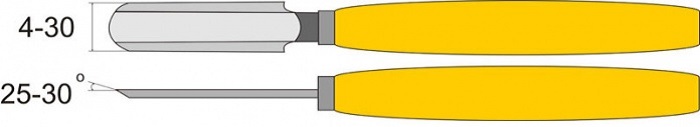

Плоский полукруглый

Этот тип инструмента имеет полукруглую режущую кромку. Сама режущая часть перпендикулярна оси инструмента. Основная задача этой фрезы — сделать полукруглую канавку.

Особенности инструмента:

- Лучше всего иметь несколько резаков с разной шириной лезвий.

- Кромка инструмента затачивается с одной стороны под углом от 20 до 40 градусов.

- Опытные мастера могут найти множество таких фрез с различной шириной лезвия.

Канавка

Для черновой обработки заготовок используется пазовая фреза, называемая ракелем. Его лезвие изогнуто в виде желоба, а режущая кромка заточена с одной стороны.

Особенности инструмента:

- Расширитель можно использовать для изготовления полукруглых форм.

- Нижняя часть режущей кромки выпуклой формы затачивается под углом до 40 градусов.

Флейцевый резец — один из самых важных инструментов мастера-токаря.

Как изготавливаются фрезы вручную?

Как видите, резец довольно прост, и обычный токарный станок может быть оснащен его самодельным аналогом. Обычно такие продукты создаются на основе файлов и циркулярных файлов. Домашние мастера просто модифицируют их, чтобы они соответствовали формату конкретного токарного станка. В качестве основы можно также использовать автомобильные рессоры или отрезки арматуры. Однако в этих случаях приходится прикладывать больше усилий, чтобы изменить форму заготовки.

Затем самодельные резцы для токарного станка по дереву тщательно обрабатываются до нужного размера. Это первая заточка, во время которой будет сформирована рабочая кромка. Недостатком самодельной фрезы является то, что заготовка может иметь внутренние дефекты из-за предыдущего использования. Один и тот же напильник после длительного использования по первоначальному назначению часто становится полым из-за напряжений в его структуре, что сокращает срок его службы.

Лезвие для стамески по дереву

Все изделия из старой нержавеющей стали подходят для изготовления лезвий инструментов, таких как пружины, сверла, скальпели, рашпили и даже кольца для подшипников.

Для ножей самым простым выбором является полотно ножовки. Изготовление включает в себя разрезание его на части необходимой длины, придание лезвию нужной формы и его заточку.

Лучшим вариантом для стамесок является диск циркулярной пилы, толщина которого очень подходит для этой цели. Углеродистая сталь, из которой она изготовлена, обеспечивает длительное время заточки даже при резке твердой древесины. Обрезка полос до нужного размера и их заточка до требуемой формы лезвия производится с помощью шлифовального круга или шлифовального круга электрического токарного станка.

Для изготовления полукруглой стамески идеально подходит старая стамеска, которая уже имеет правильную форму. Все, что вам нужно сделать, это отрезать металл и заточить его.

Слишком сильное шлифование приводит к нагреву и закалке металла, что делает его более мягким и не позволяет дольше сохранять остроту. Поэтому после придания формы и заточки лезвия его следует закалить. Для этого нагрейте режущую часть газовой или парафиновой горелкой до малинового цвета, затем опустите ее в емкость с машинным маслом.

Ручка

Дуб считается наиболее подходящей древесиной для изготовления рукоятки. После выжигания газовой горелкой и шлифовки в черный цвет не требует покрытий и очень удобен в работе.

Для деревянных ножей рукоятку можно изготовить следующим образом:

- Отпилите два полотна длиной около 12 см и сечением 12 х 22 мм;

- приложите вал ножа к бруску и обведите его карандашом;

- используйте стамеску, чтобы прорезать древесину на глубину, соответствующую толщине лезвия;

- Нанесите на поверхность досок клей (можно использовать ПВА или ЭДП), соедините конструкцию и стяните ее струбцинами или зажмите в тисках;

- Когда клей высохнет, обработайте ручку напильником или отшлифуйте ее электрической шлифовальной машинкой.

Для стамесок рукоятка может быть выточена на токарном станке или вырезана из цельного блока. Затем просверлите отверстие по размеру рукоятки и, установив на рукоятке зажимное кольцо, чтобы предотвратить раскалывание древесины, аккуратно наденьте ее на лезвие.

Заточка резцов для резьбы по дереву

Завершающим этапом изготовления резцов для резьбы по дереву является придание формы и заточка режущей части. Основная часть металла на режущей кромке может быть удалена с помощью диска для электроточила или заточного диска в круговом точильном станке.

Углы скоса у всех типов фрез практически одинаковы 18-25°, а длина острой части составляет около 20-35 мм, в зависимости от общей длины фрезы. Во время обработки необходимо постоянно охлаждать лезвие в емкости с водой.

Дальнейшая работа выполняется вручную в следующем порядке:

- заточка на наждачном камне, который рекомендуется периодически смачивать водой;

- Заточка на более тонком бруске или наждачном полотне, установленном на твердой ровной поверхности;

- Окончательная обработка и полировка режущей кромки на кожаной полосе, смазанной пастой ГОИ.

При использовании режущего инструмента его лезвие неизбежно теряет остроту. Тщательная и регулярная заточка резцов по дереву является необходимым условием комфортной работы с резцом и высокого качества вырезаемого материала.

Почему важна заточка инструмента?

На первый взгляд, необходимость в этом занятии похожа на заточку кухонных ножей. Острое лезвие более эффективно при резке и поэтому требует меньше усилий и времени. Однако существуют и другие технологические нюансы, связанные с заточкой станков. Хорошо проведенная заточка является профилактической мерой, исключающей риск срыва рабочей головки во время работы.

Он также предотвращает негативные явления деформации в виде сколов и царапин. Конечно, качество самой работы на токарном станке по дереву также повышается. Правильно заточенные фрезы делают ровные пазы и канавки, не говоря уже о формообразующих операциях. На качество работы влияют и другие факторы, но ключом к оптимальным результатам является острота наконечника инструмента.

Заточное оборудование

Поскольку резец изготовлен из инструментальной стали, заточку следует производить на мощном оборудовании. Для этой цели используются расточные станки различных конфигураций. Основная конструкция включает два зажимных основания и выдвижной подрез с V-образной опорой. Кроме того, можно использовать регулируемые шасси для увеличения зажимной способности заготовки.

Например, при доработке торцовочного резца токарного станка по дереву может потребоваться подрезка соответствующей формы. В этом случае может помочь регулируемое шасси. Однако чаще всего используются модели с универсальным шасси, предназначенные для широкого спектра стандартных фрез. Основание патрона обычно закрепляется под заготовкой, на которой производится заточка. Относительное положение функциональных сторон в этой части определяется параметрами заточки. Современные модели точилок также позволяют затачивать лезвия скребков, рубанков и стамесок.

Заточка с помощью абразивных кругов

Заточной станок является лишь технической основой для механического взаимодействия между затачиваемым инструментом и абразивным материалом. Для заточки используются диски из оксида алюминия, вращающиеся со скоростью около 3000 об/мин. Абразив может быть изготовлен из других материалов различной степени твердости, но в любом случае он должен предотвращать перегрев режущей кромки.

Например, в некоторых случаях рекомендуется низкочастотное шлифование при 2000 об/мин шлифовальным кругом из оксида алюминия диаметром 20 см. Это дает эффект «мягкой» заточки, что полезно при использовании токарного станка по дереву средней или малой мощности. Как заточить фрезу с помощью абразивного диска? Опытные мастера рекомендуют затачивать с легким нажимом на вращающийся диск. Это также должно обеспечить равномерность, которая достигается перемещением лезвия из стороны в сторону. Если используется машина с выдвижным шасси, необходимо следить за тем, чтобы поверхность контакта абразива с фрезой находилась выше оси вращения круга.

Уточнение характеристик резцов

Это более точная операция, выполняемая на машинах, оснащенных алмазными дисками. Этот метод заточки часто используется, когда необходимо исправить очевидные дефекты. Например, если токарный инструмент по дереву имеет заусенцы, трещины или заусеницы. Процесс обработки контролируется механически. Это означает, что обрабатываемый инструмент зажимается в тисках и управляется гидравлически или электрически. Оператор регулирует смещение инструмента в соответствии с требованиями параметров коррекции.

Общие рекомендации по заточке

Еще до начала заточки следует тщательно проверить состояние станка и шлифовального круга. При работе вручную резак должен опираться на импровизированную подставку и не поддерживаться весом. Как правило, сам подрез должен находиться на расстоянии 3-5 мм от шлифовального круга. Чтобы избежать риска критического перегрева, токарные резцы по дереву затачиваются с периодическим водяным охлаждением. Это также предотвращает образование мелких трещин, которые возникают при очень высоких тепловых нагрузках.