- Свойства материала

- Необходимые материалы и инструменты

- Разберите поддоны на составные части

- Подготовьте ножки для будущего стола

- Сделайте каркас для столешницы

- Покрасьте детали

- Прикрепите ножки к раме верстака

- Завершите сборку верстака изготовлением столешницы

- Наслаждайтесь своим новым верстаком

- Как сделать свой собственный стол из паллет

- Самый простой вариант

- Стол из паллет для дома в стиле лофт

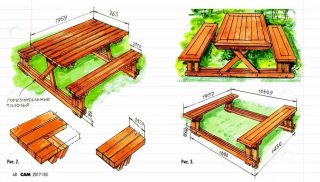

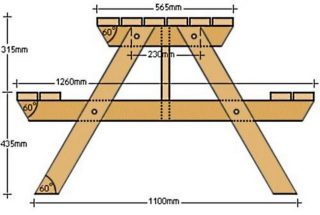

- Для беседки или патио

- Снаружи

- Компьютерный стол

- Обеденный стол

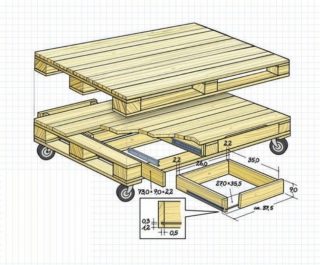

- Кофейный столик

- Стол

- Большой стол для кухни

- Деревенский стол

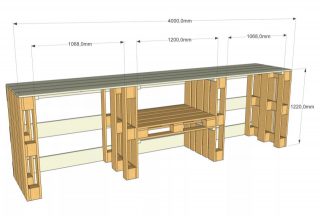

- Как создать таблицу?

- Где купить поддоны

- Как правильно выбрать

- Инструменты и материалы для работы

- Подготовка чертежа

- Шаг 1: Подготовьте поддоны.

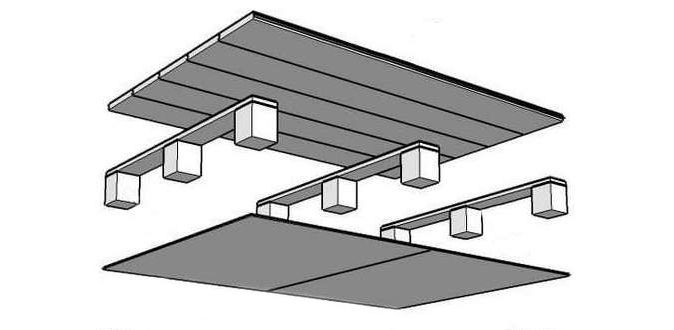

- Этап 2: сборка рамы

- Шаг 3: сборка столешницы

- Шаг 4: сборка верстака

- Конечный результат

- Выбор отделки стола

- Монтаж аксессуаров

- Увеличение высоты столешницы

- Рекомендации по использованию и долговечности

- Производство поддонов — выгодно или нет?

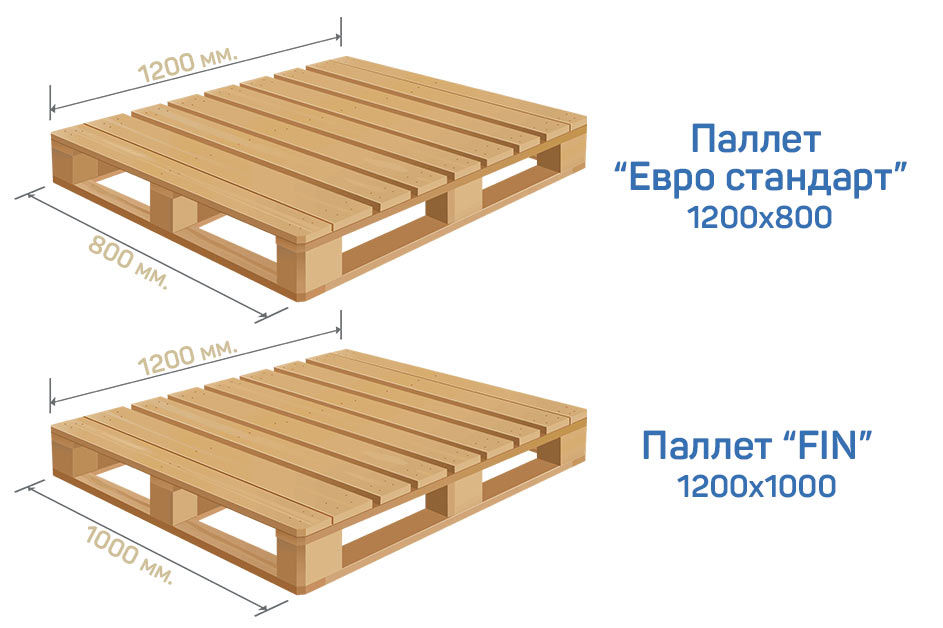

- Выбор типа поддонов

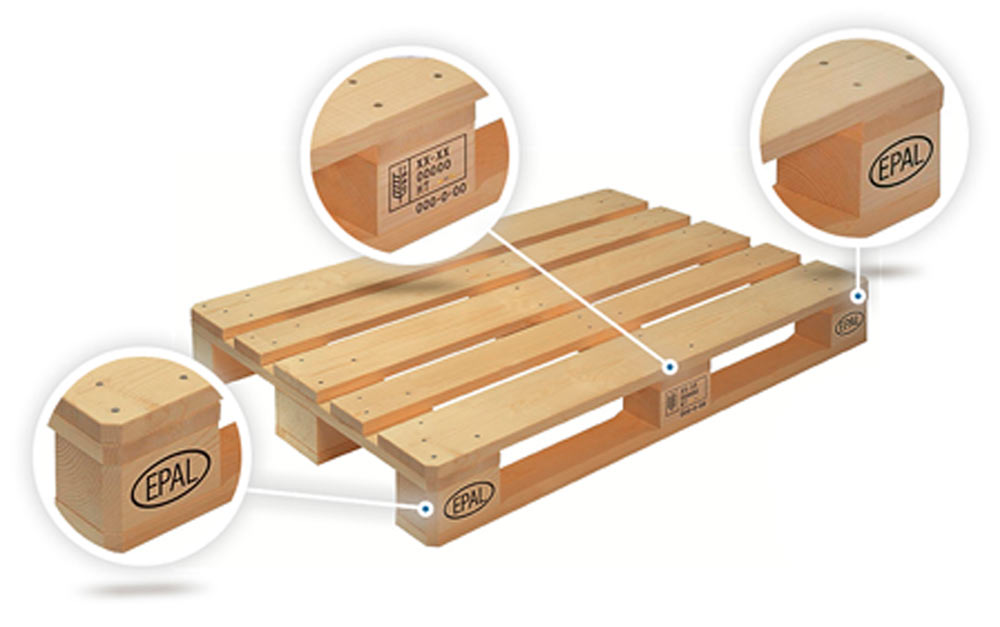

- Поддоны EPAL

- Хорошая организация производства

- Подготовка древесины

- Сборка деревянных поддонов

- Последовательность операций

- Подготовка материала

- Автоматическая сборка поддонов

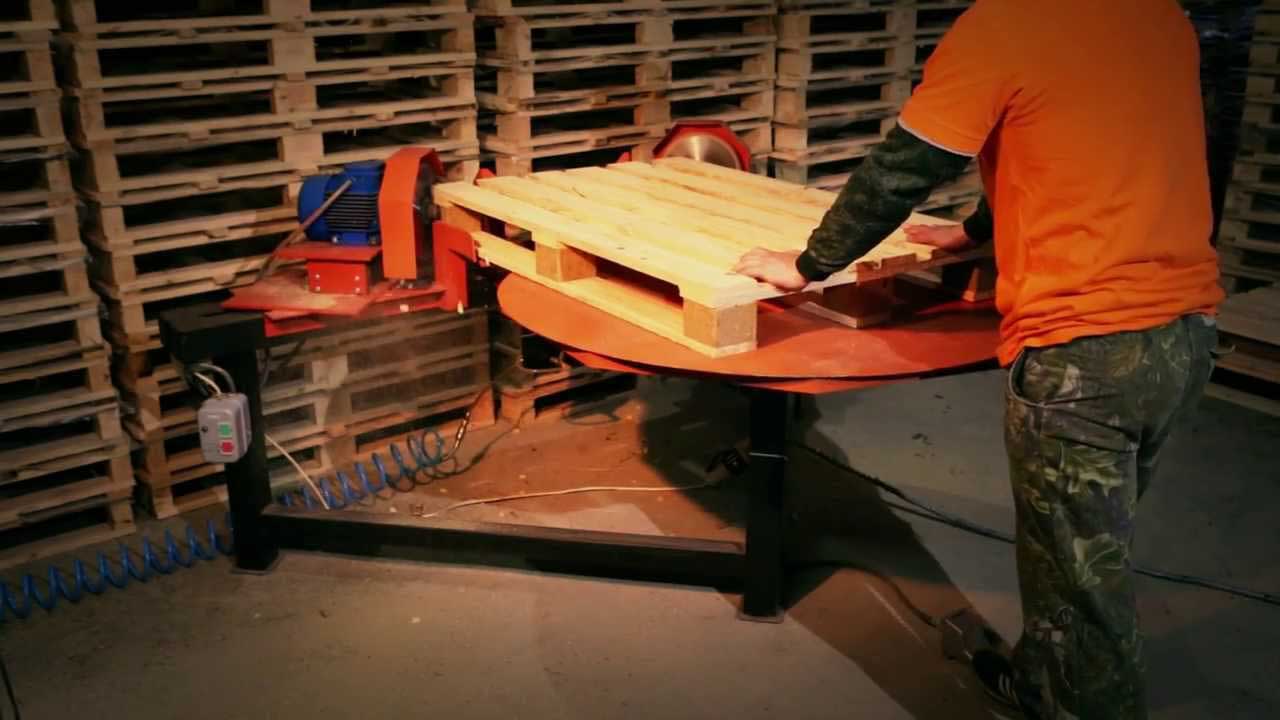

- Сборка поддонов вручную

- Использование кабелей

- Пневматические пистолеты

- Компрессор

- Очистка воздуха

- Организация рабочего места

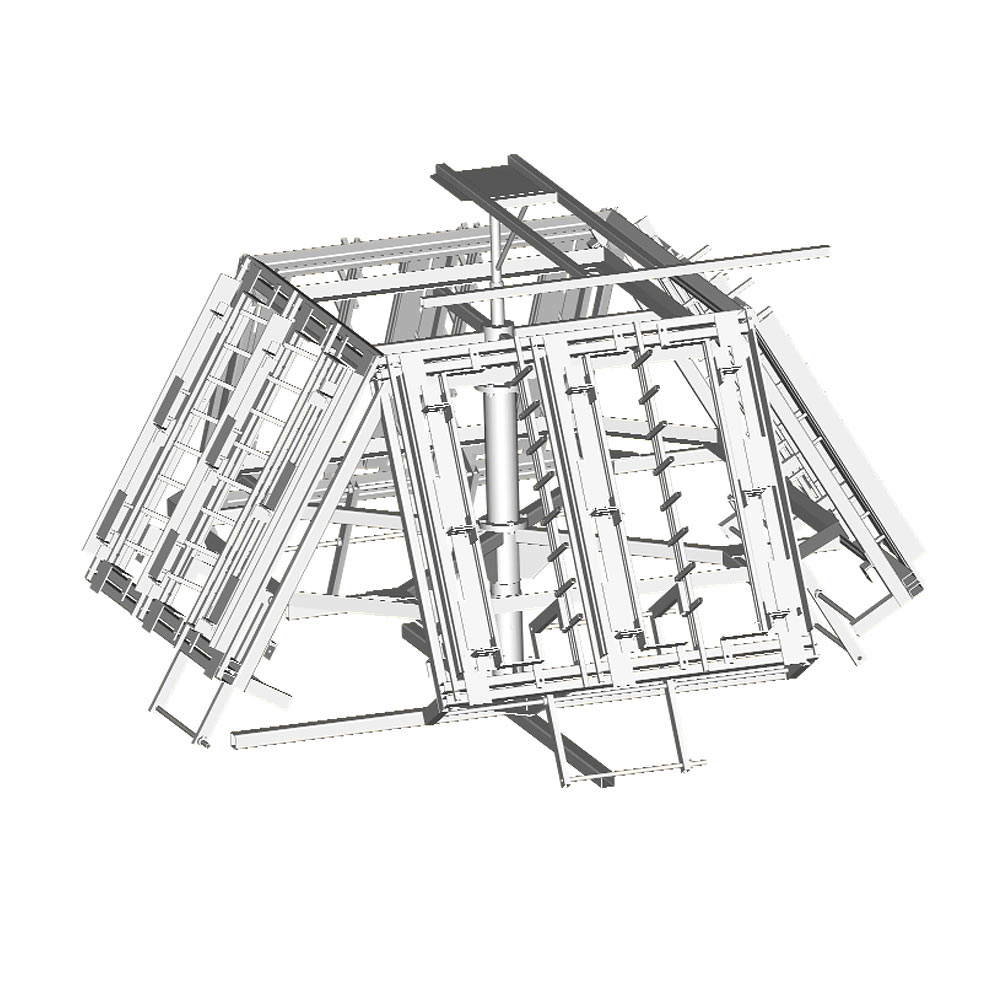

- Сборочная коробка для стола или поддона

- Общая информация:

- Производственные инструкции:

- Расход материалов

- Изготовление:

- Как сделать поддон

- Общая информация:

- Список материалов для поддона 1200 x 1000 мм:

- Процедура изготовления поддона:

Свойства материала

Они обладают привлекательными преимуществами:

- Устойчивая конструкция, которую можно легко демонтировать;

- Экологически чистый материал;

- Высококачественная древесина;

- Низкая стоимость.

Деревянные поддоны изначально были складским оборудованием. Они используются в качестве контейнеров для персонала, для перевозки комплекта тяжелых или крупногабаритных материалов. Поддоны изготавливаются из различных пород древесины, что определяет их класс прочности. В основном используются осина, сосна, береза и, реже, дуб.

Древесина проходит несколько этапов предварительной обработки. Химическая обработка небезопасна для здоровья человека. Метод фумигации (код MB) является высокотоксичным, и такие поддоны нельзя использовать для изготовления мебели внутри помещений.

Если древесина была подвергнута термической обработке или высушена в печи при высокой температуре, поддоны маркируются HT и KD. Другой код DB указывает на то, что древесина окорена.

Поддоны, не имеющие кода MB, безопасны и даже пригодны для изготовления мебели внутри помещений. Евросертифицированные поддоны с нанесенными на них кодами EPAL и EUR являются материалом высшего качества.

Поддоны не возвращаются на склад, а перерабатываются. Поэтому их можно легко получить бесплатно или почти бесплатно.

Необходимые материалы и инструменты

- Обычные деревянные поддоны, желательно длиной не менее 250-300 см.

- Обрезки дерева (желательно специализированные для досок, но подойдут любые).

- Торцовочная пила.

- Дрель.

- Винты сантиметрового размера.

- Молоток.

- Плоскогубцы.

- Измерительная лента.

- Краски и кисти.

Помните, что вы должны использовать только те поддоны, в безопасности которых вы абсолютно уверены. Они могут быть из продуктового магазина, но ни в коем случае не должны быть ранее использованы в химической промышленности или на транспорте.

Невозможно узнать, какие химикаты и яды могли быть разлиты на поддоны неизвестного происхождения, но если такой инцидент произошел, то такая древесина просто небезопасна для вашего здоровья и любого контакта с ней. Прежде чем использовать поддоны, выясните, откуда они взялись, как попали на склад и как использовались в течение долгого времени.

Разберите поддоны на составные части

Вы справитесь с работой гораздо быстрее, если будете использовать специальный ломик, предназначенный для демонтажа изделий из досок. Разница в том, что этот ломик имеет длинную ручку с двумя зубцами на конце, что обеспечивает лучший рычаг, облегчает захват частей рамы поддона и позволяет оказывать равномерное давление, снижая риск раскалывания досок. Обычный ломик работает так же хорошо, но работать нужно медленнее и терпеливее, иначе вы повредите много материала.

После того как вы разобрали поддоны, возьмите молоток и плоскогубцы (не берите ломик слишком далеко) и избавьтесь от всех гвоздей, которые, вероятно, будут торчать из каждой доски по несколько штук.

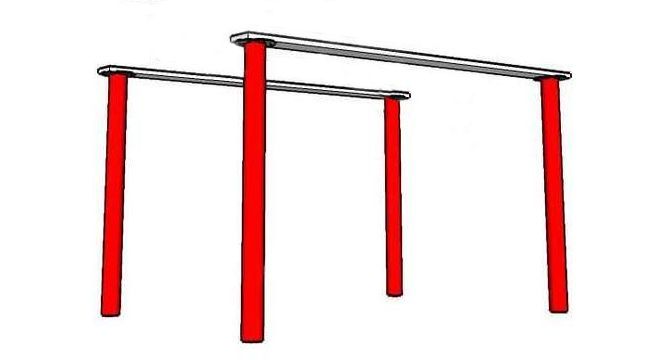

Подготовьте ножки для будущего стола

Критерии для установки верстака довольно просты: стол должен быть достаточно большим и прочным, чтобы выдержать крупные детали, над которыми вы будете работать. Кроме того, он должен иметь такую высоту, чтобы вы могли работать без излишней нагрузки на спину.

После того как вы определились с размером и высотой вашего будущего стола, необходимо составить план. Затем отмерьте доски для ног. Они должны быть как можно толще, чтобы верстак был прочным и устойчивым, поэтому лучше использовать по две перекладины на каждую ногу. Толщина одного куска должна составлять около 20 см.

Начиная с вашего роста, отрежьте восемь досок точно такой же длины, а затем соедините их в две части с помощью сантиметровых шурупов. Теперь ножки для вашего будущего стола готовы.

Сделайте каркас для столешницы

Исходя из требуемого размера столешницы, отрежьте три куска доски одинаковой длины для формирования внутреннего слоя основания столешницы. Соедините их между собой сантиметровыми шурупами, следя за тем, чтобы углы были как можно более прямыми. Четвертая доска должна быть немного меньше, чтобы поместиться между двумя другими концами и образовать ровный квадрат. При завинчивании оставляйте небольшой зазор, не более полусантиметра, который будет закрыт досками на рабочей поверхности верстака.

Теперь добавьте три доски, которые образуют основу для устойчивой рабочей поверхности, разместив их между двумя досками напротив друг друга. Если стол прямоугольный, а не квадратный, соедините две длинные стороны этими перекладинами.

Измерьте, сколько досок вам понадобится для столешницы и какой длины они должны быть, затем подготовьте эти заготовки. Не забудьте о скобах, соединяющих ножки вместе, для которых вам понадобятся еще четыре доски.

Покрасьте детали

Даже если вам нравится деревянный цвет оставшихся досок, их все равно нужно покрасить. Это защищает древесину от гниения, гнили и вредителей, а также делает верстак более приятным для глаз, поскольку поддоны обычно довольно пестрые и содержат доски совершенно разных оттенков. При необходимости отшлифуйте все части будущего стола, чтобы они были гладкими и не было риска заноз, порезов или порванной одежды, даже если это рабочая одежда.

После окрашивания можно покрыть изделия лаком, но можно и пропустить этот шаг. Не начинайте сборку верстака, пока не убедитесь, что краска полностью высохла и не оставляет следов.

Прикрепите ножки к раме верстака

Начните сборку с крепления ножек к каркасу столешницы. Вставьте их в углы до упора, чтобы они были заподлицо с верхними (передними) краями рамы. Каждая ножка должна быть настолько перпендикулярна раме, насколько это позволяют имеющиеся компоненты.

Теперь отступите примерно 30 см от нижней части ножек, чтобы прикрутить соединительные скобы. Они должны полностью соответствовать ширине двухногих досок, чтобы сделать конструкцию более устойчивой и прочной.

При желании можно прикрутить соединительные доски на разной высоте: чуть выше для более длинных, чуть ниже для более коротких. Плиты можно соединять не только горизонтально, но и по диагонали. Заранее решите, как вы будете устанавливать эти крепежные элементы, чтобы точно измерить длину соединительных скоб и не ошибиться.

Завершите сборку верстака изготовлением столешницы

Конечно, можно просто установить лист фанеры нужных размеров или лист. Так будет быстрее, но тогда вы не сможете увидеть, что стол сделан полностью из одних поддонов.

Возьмите две доски, которые вы ранее подготовили для столешницы, и прикрутите их к краю стола в нужном направлении между двумя парами ножек. Поскольку у вас уже есть промежуточные балки, вы сможете прикрепить последующие доски непосредственно к ним, прикрутив их к нижней стороне, а также к боковым доскам, с которыми каждая доска будет находиться в непосредственном контакте.

Обратите внимание, что при таком расположении столешница будет немного утоплена от края оригинальной рамы. Если это не устраивает пользователя, плиты следует устанавливать с учетом абсолютного соотношения всех сторон заподлицо. Однако это может оказаться недостаточно безопасным, в отличие от предлагаемой конструкции.

Наслаждайтесь своим новым верстаком

Если все сделано правильно, помните, что такой верстак выдержит большие нагрузки и не подведет вас во время работы. Если вы приложите немного больше усилий на этапе проектирования, вы также можете использовать его как обычный стол, например, на даче, заднем дворе или во внутреннем дворике. Просто потратьте дополнительное время и терпение, чтобы тщательно отшлифовать стол, а затем загрунтовать его перед покраской. После окрашивания следует покрыть изделие хотя бы одним слоем прозрачного лака, особенно если стол будет стоять на заднем дворе и на него может попасть дождь или снег.

Альтернативным способом окрашивания является использование морилки. Если вам повезло и все доски поддона ровные и одинакового цвета, вы можете придать им характер любой породы дерева с помощью специальной краски.

Как сделать свой собственный стол из паллет

При профессиональном подходе создаются высококачественные, уникальные, красивые и хорошо оснащенные объекты.

Шаг за шагом:

- Для основания выбирается поддон, одна плоскость которого должна быть идеально ровной. Поэтому его следует тщательно осмотреть на наличие трещин, вмятин и других дефектов.

- На другой стороне вырежьте центр.

- Соедините три бруса на верхней плоскости доской.

- Подготовьте сканлейты для ножек стола.

- Загрунтуйте ножки грунтовочной краской и нанесите защитную краску, предназначенную для дерева.

- Украсьте готовый элемент.

Следуя приведенному плану работы, вы сможете сделать стол быстро и качественно.

Самый простой вариант

Из одного поддона можно сделать небольшой столик. Начните с проверки качества материала и удаления всех поврежденных частей. Отшлифуйте оставшиеся здоровые поддоны, пока они не станут гладкими на ощупь. Увеличьте ребра жесткости на нижней стороне.

Лучше крепить доски саморезами, а не гвоздями, и использовать мебельные уголки для крепления досок и рамы.

Отделайте стол как сплошную поверхность и пропитайте влагостойким средством. Нанесите один слой грунтовки, снова отшлифуйте поверхность и покройте ее лаком в два слоя. Теперь таблица завершена.

Вы можете оставить его как есть или установить специальные ролики вокруг стола снизу.

Стол из паллет для дома в стиле лофт

Чаще всего поддоны используются для изготовления журнальных столиков.

Пошаговая инструкция по сборке:

- Отшлифуйте доски до гладкости. Удалите старые и ржавые гвозди с помощью гвоздодера.

- Сделайте столешницу из деревянных досок. Используйте винтовые зажимы и клей для дерева, например, ПВА, чтобы склеить отдельные части вместе.

- Установите ролики на ножки и закрепите их винтами.

Для удобства саморезы покрыты воском. Таким образом, арматура легко входит в дерево и не ломается. Наконец, дерево пропитывается воском или маслом, которое не закрывает рисунок текстуры, а подчеркивает его. Покройте верхнюю поверхность масляной краской или пентафталевым лаком.

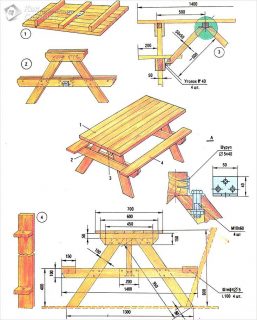

Для беседки или патио

Заранее подготовьте поддоны и древесину для ножек. Можно купить не самое лучшее качество, так как вам нужны только отдельные куски. Вам также нужно будет подготовить инструменты и проверить их исправность.

Пошаговые инструкции:

- Демонтируйте поддоны, аккуратно отделяя доски, чтобы не повредить и не расколоть их.

- Разложите доски в произвольном порядке, обрезая их по размеру рабочей поверхности.

- Отшлифуйте детали каркаса поддона и прибейте к ним доски.

- Отшлифуйте столешницу и проверьте ее гладкость вручную.

- Подгоните ноги, выбирая сначала их высоту. Вырежьте и прикрутите детали и проверьте их устойчивость.

- Если стол шатается, подровняйте (выровняйте) высоту ножек.

- Пропитайте стол антисептиком для дерева. После высыхания отшлифуйте его, чтобы удалить поднявшиеся волоски. Второй слой обогатит цвет, сделав его более насыщенным.

Снаружи

Определите желаемую ширину стола, снимите лишние доски с поддона так, чтобы они остались целыми. Лишние части поддона отрезаются.

Дальнейшая сборка:

Доски обрезаются, и ими заполняются щели в поддоне. Зазоры должны быть как можно меньше.

Прикрутите ножки из дерева, углового железа или стальной трубы.

Поместите ящики внутрь поддона. Используйте оставшиеся доски для боковых сторон и толстую фанеру для дна.

Каждый ящик изготавливается индивидуально в зависимости от пространства между паллетными стеллажами.

Боковые стороны стола ламинированы деревянными рейками.

Готовый стол подвергается защитной пропитке.

Компьютерный стол

Один из вариантов столов из поддонов — компьютерный стол. Сделать его своими руками несложно, это не займет много времени и финансово не будет обременительным.

Что необходимо для работы:

- поддон (выбранного вами размера);

- дрель (шуруповерт);

- видел;

- молоток; гвоздодер;

- наждачная бумага;

- Клей ПВА;

- клей для обработки древесины.

Разборка поддона занимает некоторое время — необходимо аккуратно удалить все имеющиеся гвозди. Затем вытрите все доски.

Соберите «скелет»:

- Подготовьте ноги.

- Подготовьте столешницу.

- Поддержите раму стола, соединив ножки вместе с помощью диагональных скоб.

- Сделайте полку для системного блока, если вы собираетесь использовать компьютер, а не ноутбук (установите две балки между ножками и закрепите на них пластины).

Если вы решили сделать компьютерный стол самостоятельно, то шпаклевку также можно сделать самостоятельно.

Процесс нанесения шпаклевки на изделие:

- Возьмите древесные опилки.

- Соедините их с клеем ПВА и хорошо перемешайте.

- Заполните раствором все трещины, сколы и винтовые соединения.

Наконец, тщательно отшлифуйте поверхность.

Покройте стол лаком — лак должен быть нанесен в два слоя. Специалисты рекомендуют повторять легкую шлифовку всех поверхностей между нанесениями.

Обеденный стол

В коттедже легко найти место для большого обеденного стола, за которым можно проводить различные встречи и мероприятия. А если вы сделаете такой стол своими руками — прекрасные вечера превратятся в незабываемые действа.

Чтобы работать, нужно подготовиться:

- набор инструментов для обработки дерева;

- кисти, краски, лаки, клей;

- ножки для стола, в этом случае лучше использовать готовые металлические ножки, так как нагрузка может быть достаточно высокой;

- крепеж;

- средства защиты (очки, маска).

Производственный процесс:

- Выберите нужное количество поддонов в зависимости от планируемого размера стола (лучше всего найти один большой поддон).

- Подготовьте древесину, тщательно отшлифовав ее.

- Концы досок должны быть максимально прямыми.

- Обработайте все неровности специальным средством для предотвращения роста грибков.

- Установите доски для столешницы на поддон(ы).

- Покрасьте доски, включая поддон. Затем приклейте доски к поддону.

- Используйте винтовые зажимы для стягивания соединения.

- Оставьте доски в таком состоянии до полного высыхания.

Когда клей полностью высохнет, вкрутите винты с потайной головкой через металлические пластины и уголки на нижней стороне поддона. Это делает соединение между досками и поддоном более надежным. Затяните винты снизу, чтобы создать аккуратную поверхность для столешницы.

Установите столешницу на готовые металлические ножки.

Вы готовы к приему гостей.

Кофейный столик

Это изделие очень легко сделать своими руками. Для этой цели достаточно двух небольших лотков. За несколько простых шагов стол готов.

Процедура:

- Отшлифуйте лотки наждачной бумагой или тряпкой.

- Положите два противня один на другой.

- Соедините их между собой с помощью винтов.

- Покрасьте или покройте лаком панель.

- Прикрутите колеса.

- Для верха можно использовать любой материал.

Такой стол хорошо смотрится как в саду, так и в интерьере.

Стол

Из поддонов можно также сделать эксклюзивный письменный стол. Процесс реализации:

- Отделите поддон рабочей поверхности от бокового блока, подрежьте, чтобы закрепить его снизу.

- Прикрутите шайбу к обрезанному краю.

- Установите поддон для сбора капель на шайбы.

- Установите столешницу и поддоны снаружи.

- Установите стеллажный поддон на шайбы.

- Окрашивайте поверхности, не касаясь нижней стороны накладок.

- После высыхания повторно нанесите краску и удалите волокна наждачной бумагой.

- Переверните накладки на другую сторону и также покрасьте их.

- Отпилите 2 поддона на шестах параллельно доске, установленной поперек.

- Подготовьте и установите ноги.

- Установите столешницу.

Покройте поверхность акриловой краской или лаком.

Отделите доски от поддона, обрежьте колья.

Поставьте поднос на ножки.

Подходят для ног.

Отшлифуйте и выровняйте поверхность.

Стол из поддона теперь готов.

Большой стол для кухни

Этот привлекательный предмет мебели сделан из 5 поддонов, 3 из которых служат ножками. Все элементы сшиваются под прямым углом. Стол окрашен в темный цвет — серый, черный. Такой предмет особенно хорошо смотрится в интерьерах, где царят светлые тона.

Стол из поддонов, собранный своими руками, хорош тем, что ему можно придать самую необычную форму. Если дополнительно продумать оригинальный дизайн, то мебель и вовсе будет уникальной, а значит, станет предметом гордости и радости домочадцев. Поэтому самое главное — это воображение владельцев. Как выглядит такое творчество, вы можете увидеть в этом видео, где был сделан небольшой столик:

Деревенский стол

Для его строительства вам понадобятся 3 поддона: один из них будет служить верхом, остальные — ножками и источниками материала для их изготовления. Поддон для столешницы разбирается на составные части и снова закрепляется, но уже шурупами.

Зазоры в столешнице устраняются с помощью «запасных частей», взятых из других лотков. Чтобы прикрепить ножки, установите поддоны вертикально и соедините их со столешницей с помощью шурупов и столярного клея. Кроме того, склеенные детали фиксируются винтовыми зажимами.

Как создать таблицу?

Сначала определитесь с длиной, шириной и высотой стола. В моем случае длина равна двум поддонам, что составляет около 240 см, ширина — около 80 см, а высота — около метра.

Затем просто прикрепите поддоны саморезами к U-образной конструкции, как показано на рисунке. Укрепите внутреннюю часть прямыми и/или угловыми поперечинами и при необходимости сделайте полки.

Мы сделали полку для сварочного аппарата и прикрутили саморезы для гаечных ключей и сверл. Внутри стола можно удобно хранить профильные трубы и другие изделия металлопроката для изготовления рам.

Когда каркас стола будет готов, накройте его фанерой и закрепите саморезами. После подготовки его можно покрасить или оставить как есть.

Самодельный трубогиб

Где купить поддоны

Поддоны можно приобрести у менеджеров магазинов, торговых центров и розничных точек.

Поддоны складируются на задних дворах магазинов, торговых центров.

Для того чтобы приобрести такие товары по разумной цене, следует проконсультироваться с администрацией магазина. Небезосновательно предположить, что существует выбор качества.

Бывшие в употреблении поддоны часто продаются через объявления в местных газетах или в Интернете.

Цена единицы продукции зависит от новизны продукта и периода использования (количество загрузок, отгрузок).

Как правильно выбрать

Мы рекомендуем выбирать поддоны хорошего качества, долговечные и экологически чистые.

Важно знать, какой тип товаров ранее хранился на поддонах. Изделия, на которых перевозились химикаты и токсичные вещества, не подходят для сборки столов и скамеек. Вредные компоненты поглощаются древесиной и выделяются в воздух, когда она подвергается воздействию солнечного света, повышенной температуры или влажности.

Факторы, которые следует учитывать при выборе:

- Наличие медицинского сертификата;

- Качество и сортность продукта;

- Резкий запах;

- заплесневелые участки;

- трещины, неплотные сучки в древесине.

Контейнеры сортируются по степени износа. Новые или использованные не более 1-3 раз, без повреждений, лучше всего подходят для сборки мебели. Первый класс — поддоны чистые, без дефектов и повреждений. Во втором классе допустимы небольшие трещины, следы ремонта, светло-голубые пятна и темные пятна.

Поддоны сортируются в зависимости от обработки материала. Размечены последние панели:

- MB — фумигация;

- KD — камерная сушка;

- DB — обработанная древесная кора.

Деревянные поддоны подвергаются термообработке или фитосанитарной обработке на таможенной границе. Символ HT на изделии означает термическую обработку без использования химических компонентов. Паллеты подходят для производства мебели.

Инструменты и материалы для работы

Деревообработка с использованием электроинструментов. Для выпиливания необходим лобзик, отверстия сверлятся дрелью. Используйте отвертку, чтобы выкрутить старые винты, установить новые винты и закрутить соединения. Для шлифовки используйте шлифовальную машину или дрель со специальными насадками, начиная со шлифовального диска и заканчивая войлочными дисками.

Для работы следует подготовить набор инструментов:

- гвоздодер, зубило, молоток с металлической головкой и деревянный молоток;

- набор сверл для дерева, металла;

- измерительная лента, спиртовой уровень, карандаш;

- различные кисти, гидроизоляционные и малярные валики.

Вам понадобятся грунтовка, пропиточные средства, краски и лаки. Закрепите элементы шурупами по дереву диаметром 4 — 5 мм и длиной 60 — 80 мм.

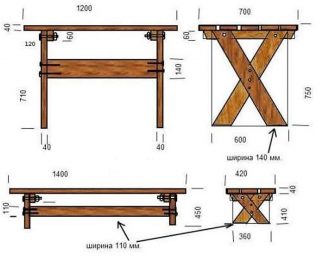

Подготовка чертежа

Готовый стол-самоделка не должен уступать по качеству заводским изделиям, поэтому перед началом работы следует составить схему изготовления с указанием необходимых размеров.

При рисовании необходимо учитывать:

Высота будущего изделия, чтобы было удобно сидеть и пользоваться им. Журнальный столик ниже, следует также учитывать стандарты высоты для компьютерного или обеденного варианта. Размеры. Параметры подбираются таким образом, чтобы изделие не занимало лишнего места в комнате, на балконе или в беседке.

Конструкция изготавливается индивидуально с учетом размеров подготовленных поддонов. Отмечены места крепления фурнитуры, роликов, деревянной крышки, стекла и других материалов. В случае с верхней крышкой отмечается расположение панелей и расстояние между ними. На торцах можно увидеть способ отделки: кромка, отделочная лента, шпаклевка и т.д.

Шаг 1: Подготовьте поддоны.

Выбирайте устойчивые и неповрежденные детали.

Я выбрал 2 старых поддона, которые были в «живом» состоянии. Затем я разбираю их, чтобы получить доски и брусья.

Этап 2: сборка рамы

2 одинаковых по размеру прочных верстака

Я собрал 2 рамы из выбранного дерева:

- верхний — для верстака;

- нижний — для нижнего бенча.

Шаг 3: сборка столешницы

Убедитесь, что зазоры между досками как можно меньше

Процесс:

- Для первой рамы я уложил доски, которые взял при разборке поддонов.

- Я отметил их длину, а затем отрезал.

- Прикрепите его к раме с помощью саморезов.

- Используйте рубанок для выравнивания поверхности.

Шаг 4: сборка верстака

Все детали готовы к сборке — рабочая поверхность на раме, другая рама и 4 ножки.

Чтобы собрать верстак:

- Перевернул столешницу и положил ее на пол.

- Затем прикрутил к нему 4 ножки по углам рамы изнутри.

Частично собранный верстак — пока без нижней полки

- Я поставил другую раму на ножки и прикрутил ее, выровняв по уровню.

- Перевернул верстак, поставив его на ножки.

Сборка нижней полки

- Я выбрал доски для нижней полки, обрезав их до нужной длины.

- Прикрутите их к нижней раме саморезами.

На полке можно хранить инструменты и пиломатериалы

Конечный результат

Высокий верстак в моей мастерской

Этот верстак я сделал из разобранных старых поддонов. Его высота составляет 110 см, в отличие от стандартных 86 см, продаваемых в магазинах. Время, необходимое для его приготовления, составило 2 часа. Позже я планирую покрасить его, чтобы защитить дерево от гниения.

Выбор отделки стола

Разместить в комнате, гостиной или спальне. Подходит самоклеящаяся пленка. Они выбираются разных цветов, оттенков, фактур, используются материалы, имитирующие дерево, камень. Иногда простой цвет хорошо смотрится в интерьере. Для декорирования используется техника декупажа. Оконные переплеты выглядят оригинально.

Для беседки или крыльца подходит матовая и лакированная поверхность, которая сохраняет текстуру натурального дерева.

Столы на открытом воздухе окрашиваются масляными красками, пентафталевыми, акриловыми и латексными составами и различными лаками. Выбирайте светостойкие варианты, поскольку садовая мебель подвергается воздействию ультрафиолетовых лучей.

Для столиков сделайте изящные ножки в кованом или сварном исполнении, под стеклянную столешницу положите ракушки, оригинальные ветки, камни.

Монтаж аксессуаров

Последним шагом в создании стола из поддонов является сборка аксессуаров. Однако аксессуары могут быть дорогими. Поэтому стоит отметить основные особенности и характеристики самого процесса сборки на готовом изделии.

В чем заключаются эти нюансы:

- Глубокое понимание бюджета;

- Тщательный выбор крепежных механизмов и соответствующей схемы;

- Использование самонарезающих винтов;

- Продумайте установку фурнитуры (идеально вырезанные части поддона должны быть на виду).

При создании паллетных столов могут потребоваться следующие принадлежности:

- мебельные ролики;

- Различные ручки и крючки;

- петли;

- Магниты, замки и многие другие аксессуары.

Сборка своими руками не представляет сложности. Однако, если вы сомневаетесь, лучше проконсультироваться с квалифицированным мастером.

Увеличение высоты столешницы

Есть несколько вариантов, когда речь идет об увеличении высоты стола. Самый простой метод — заменить поперечные доски более высокими деревянными нагелями, которые являются ножками будущей конструкции (см. рисунок слева).

Примечание: Для увеличения жесткости такого стола из поддонов рекомендуется выбирать толстые и широкие доски для изготовления стоек.

Второй вариант увеличения высоты самодельного изделия — использование высокого основания, сделанного из тех же поддонов в виде квадратного ящика. Опора отделывается в цвет основной части конструкции и только потом крепится к нижней стороне столешницы. Идеально подходит для кухонного стола, где можно сидеть, не беспокоясь о том, что придется задирать ноги.

Как и в предыдущем методе, все тщательно отшлифованные наружные поверхности поддонов после (или до) сборки следует загрунтовать, а после высыхания покрыть лаком или полиуретановой краской. В результате должен получиться прочный стол для четырех человек.

Рекомендации по использованию и долговечности

Изделия из деревянных поддонов прослужат десятилетия, если их время от времени правильно обрабатывать. Материал следует тщательно очистить, чтобы удалить с поверхности грязь и плесень.

Каждый год перекрашивайте детали стола, находите места с отвалившимся лаком или покрытием и ремонтируйте их, чтобы гниение не затронуло внутренние слои.

Я сделал металлические ножки, но стол из поддонов шатается, как его можно укрепить?

Между стойками устанавливаются поперечные элементы из стальной ленты, углового железа, а иногда деревянных реек и прутьев. Крепится с помощью саморезов для металла или дерева.

Можно ли покрыть стол из поддонов в комнате акриловой краской?

Да, такие составы считаются экологически чистыми, поэтому их используют внутри дома.

Можно ли использовать керамическую плитку в качестве покрытия?

Да, этот материал можно приклеить к обложке. Подготовьте поверхность, загрунтуйте ее, выберите специальный клей для дерева.

Производство поддонов — выгодно или нет?

Сегодня появляется все больше возможностей начать свой собственный бизнес. К сожалению, на начальном этапе обычно требуется значительная сумма денег. Начать бизнес — значит как можно скорее заработать деньги, а не потратить. Так мало людей готовы рискнуть большой суммой денег. Поэтому вам придется отказаться от мечты начать свой собственный бизнес.

К счастью, для этого есть решение. Мало кто знает, что производство контейнеров — это очень прибыльный бизнес. В некоторых случаях это даже выгоднее, чем производство самих товаров. Потребность в упаковке есть всегда, даже во время кризиса. Лучшим примером такой деятельности является производство поддонов.

Поддоны, или паллеты, знакомы каждому. Он представляет собой контейнер в виде плоской платформы. Обычно он изготавливается из дерева. Грузы размещаются на поддонах для хранения или обработки вилочными погрузчиками. При необходимости груз можно легко закрепить. Поддоны широко используются на складах, в мастерских, логистических компаниях и в сельскохозяйственной промышленности. Они также используются для перевозки различных грузов в грузовиках, поездах и судах.

Существуют металлические и пластиковые поддоны, но их использование нерентабельно.

Поэтому мы сосредоточимся на изготовлении деревянных поддонов. Чтобы сделать такой контейнер, вам понадобятся только дерево, гвозди и подходящие инструменты. Для изготовления поддонов используется самая простая древесина. Специальной отделки или обработки не требуется. Просто нарежьте доски и планки нескольких размеров, а затем скрепите их гвоздями. Это так просто. Это означает, что каждый может выполнить эту работу, поэтому нет необходимости в квалифицированных работниках.

Не требуется и больших финансовых затрат. Вам нужно только найти поставщика досок и установить простую рабочую линию. Для организации производственного помещения достаточно обычного гаража. На начальном этапе для выполнения этой задачи достаточно одного или двух человек. При необходимости производство может быть легко увеличено.

Поддоны пользуются спросом как в стране, так и за рубежом. В то же время они обычно закупаются оптом большими партиями. Поэтому найти хорошего постоянного клиента не составит труда. Бизнес быстро окупится и начнет приносить хорошую прибыль. Минимальные затраты — максимальная прибыль.

Выбор типа поддонов

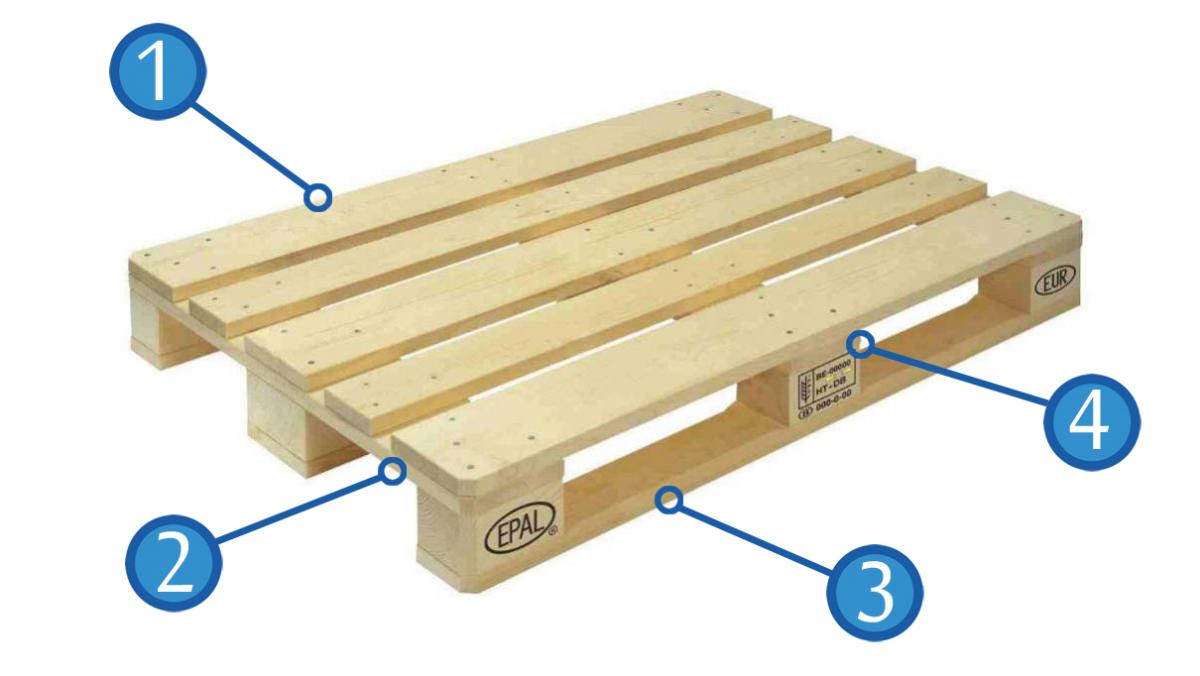

В наличии имеются поддоны различных размеров и конструкций. Стандартный поддон имеет размеры 800×1200 мм или 1000×1200 мм.

Она состоит из досок настила, нижних досок (лыж), поперечных досок и пальцевых досок. Материал — сосна или другая дешевая древесина.

- Палубная доска

- Крестовая доска

- Нижняя доска

- Сервант

Для сборки деталей используются гвозди двух размеров:

- Для соединения всех досок с головками используются длинные гвозди.

- Для соединения досок пола с поперечными досками используются короткие гвозди.

Чтобы построить успешный бизнес, необходимо придерживаться мировых стандартов качества. В России, Беларуси, Украине и некоторых других странах СНГ поддоны производятся в соответствии с ГОСТ 9078-84 и ГОСТ 9557-87, последний из которых практически идентичен европейским стандартам UIC 435-2 и DIN EN 13698-1, в соответствии с которыми производятся европоддоны. Это довольно прибыльная возможность, поскольку такие поддоны могут быть проданы на Западе. В СНГ также выгодно продавать поддоны европейского качества по низкой цене.

Исследуйте рынок перед началом производства.

Сразу решите, по каким стандартам вы будете производить поддоны.

Сосредоточьтесь на потребностях потенциальных клиентов. О поставках паллет лучше всего договариваться заранее со складами, заводами или другими компаниями. Таким образом, вы сможете быстро получить прибыль на первых партиях поддонов.

Некоторые компании заказывают поддоны нестандартных размеров и конструкций. В этом случае конкуренция будет гораздо меньше. Самое главное — заключить долгосрочный контракт на поставку большого количества поддонов. Это защитит вас от многих рисков.

Поддоны собираются более или менее по тем же принципам. При необходимости можно изменить тип производимых поддонов.

Поддоны EPAL

Европалеты должны быть указаны отдельно. Их изготовление несколько сложнее, чем производство обычных поддонов. Однако они могут быть проданы по более высокой цене.

Европоддоны называются EPAL Euro pallets или EPAL 1 pallets.

Помимо EPAL 1, существуют поддоны EPAL 2 и EPAL 3 размером 1000×1200 мм, а также полуподдоны EPAL 6 и EPAL 7 размером 600×800 мм. В целом, спрос на эти поддоны ниже, хотя и на них можно найти покупателя.

Поддоны EPAL 1 имеют следующие характеристики:

| Безопасная грузоподъемность | 1500 кг |

| Вес поддона | приблизительно 25 кг |

| Длина | 1200 мм |

| Ширина | 800 мм |

| Высота | 144 мм |

Допуск стандартного отклонения от заданных размеров составляет ∓ 3 мм по ширине и длине и + 7 мм по высоте.

EPAL 1 изготавливается из панелей хвойных или лиственных пород. Важно найти поставщика, у которого вы сможете постоянно получать древесину достаточного качества.

Обычно используются ель, сосна, ольха или осина.

Не изготавливайте поддоны из древесины тополя. Доски должны быть ровными и без затенений. Если вы делаете новый поддон, доски должны быть новыми. При ремонте поддонов можно использовать старые, но хорошие доски. Содержание влаги в древесине не должно быть выше 22%. Для изготовления одного поддона необходимо 11 досок и 9 бобышек.

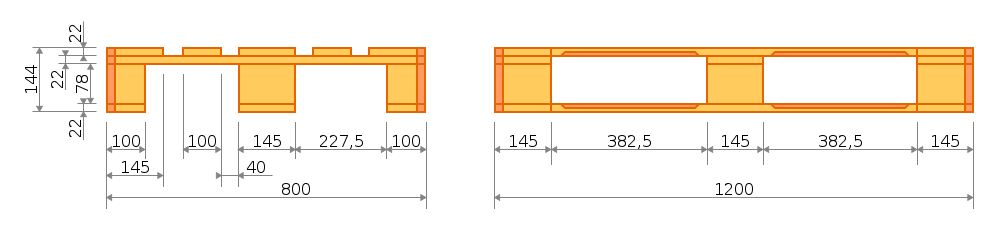

Настил состоит из пяти досок длиной 1200 мм и толщиной 22 мм. Средняя и боковые доски имеют ширину 145 мм, а доски между ними — 100 мм. Расстояние между досками составляет 40 мм. Нижние три поперечные доски имеют длину 800 мм, ширину 145 мм и толщину 22 мм. По краям расположены шесть язычков длиной 145 мм, шириной 100 мм и толщиной 78 мм. В центре находятся три вкладки одинаковой длины и толщины, шириной 145 мм. К днищу прикреплены три «лыжи». Их размеры идентичны размерам средней и боковых досок пола. Углы досок скошены на 17 мм. Допустимое отклонение составляет + 4 мм или — 2 мм. Угол скоса составляет 45 градусов.

Для поддонов EPAL характерны гвозди с надписью PE, PC, PO и т.д. на шляпке гвоздя. Вторая буква зависит от размера. Без этих гвоздей поддоны не будут считаться настоящими европоддонами, даже если в остальном они соответствуют стандартам.

Для сборки EPAL 1 требуется 78 гвоздей двух размеров: 18 коротких ногтей и 60 длинных. Эти гвозди должны быть забиты (окольцованы) гвоздями с поперечным пазом. Эти гвозди практически невозможно вытащить из доски, поэтому достигается хорошее сцепление. Например, можно использовать CNW 3.4/90 BKRI EPAL и CNW 2.8/40 BKRI EPAL. Первый имеет длину 90 мм и диаметр 3,4 мм, а второй — длину 40 мм и диаметр 2,8 мм.

гвозди для поддонов, производство европоддонов

Гвозди забиваются следующим образом. Широкие боковые доски прибиваются в трех местах: по краям и в середине. Для каждого сустава используются четыре длинных гвоздя. Средняя широкая доска прибивается таким же образом, но в каждом месте тремя длинными гвоздями. Две узкие доски прибиваются к поперечным доскам в трех местах короткими гвоздями. По три гвоздя в каждом месте. Все нижние доски прибиваются таким же образом. Три длинных гвоздя вбиваются в трех местах.

В каждый стык гвозди забиваются как можно дальше, чтобы повысить качество соединения. Убедитесь, что гвозди не выступают из готовой конструкции. Это считается нарушением стандарта качества EPAL.

Если поддоны изготовлены в соответствии со всеми требованиями, вы можете подать заявку на получение лицензии EPAL. Чтобы получить независимую оценку производства и качества продукции, обратитесь в Европейскую ассоциацию производителей поддонов (EPAL). Вам также необходимо получить сертификат IPPC, подтверждающий, что вы используете высококачественную древесину. Древесина должна соответствовать стандарту ISPM 15. Получение всех лицензий и сертификатов требует определенных усилий, но дает вам значительное преимущество перед конкурентами.

Европалеты имеют маркировку «EPAL в овале» на углах и «IPPC» в середине. Вторая отметка указывает, где, когда и кем был изготовлен поддон. Поддон также включает в себя опорную скобу. Это подтверждает, что поддон соответствует всем требованиям качества. Поддон можно импортировать и продавать на всей территории Европейского Союза.

Хорошая организация производства

На начальном этапе в гараже будет достаточно места для размещения оборудования и потребуется два-три работника. При необходимости производство может быть легко расширено. В производственном процессе есть два основных этапа: подготовка древесины и сборка поддонов.

Подготовка древесины

Вам необходимо сразу же определиться с поставкой древесины. Это определит, где вы разместите свое производство и какое оборудование вам понадобится.

Лучше всего размещать свое производство рядом с деревообрабатывающим заводом. Вы сэкономите деньги и время на доставке древесины.

В то же время ваше производство не будет так сильно зависеть от транспортной компании. Это снижает риск. В противном случае все производство может быть потеряно из-за несвоевременной доставки древесины.

Иногда можно организовать производство на территории самого лесопильного завода. Это самый экономически выгодный вариант.

Рекомендуется покупать древесину, которая уже была распилена и обработана. Да, она стоит дороже, чем сырые бревна, но для того, чтобы переработать древесину, необходимо приобрести дорогостоящее оборудование для резки и обработки. Вам потребуется больше места и больше персонала. Не у многих есть такая сумма денег для начала. Однако если вы покупаете древесину, достаточно небольшой пилорамы, чтобы получить доски нужного размера и обрезать углы поддонов.

Доски покупаются готовыми или нарезаются отдельно. Неплохо приобрести автоматическую торцовочную пилу. Это экономит время и трудовые ресурсы.

Стоимость древесины можно частично снизить за счет использования предварительно раскроенного материала.

Готовые детали не нуждаются в дополнительной механической обработке.

Сборка деревянных поддонов

Производство деревянных поддонов — насущная потребность сегодняшнего дня. Благодаря своей ценовой доступности, универсальности, надежности и простоте использования, он пользуется спросом у предприятий различных отраслей (торговля, транспорт, склад, строительные компании).

Эффективность инвестиций в упаковку зависит от качества сборки деревянных поддонов, которые закупаются в значительных количествах. Как это делается и какие особенности определяют результат? Давайте рассмотрим процесс сборки поддонов пошагово.

Последовательность операций

Сборка деревянного поддона также называется сшиванием. Ему предшествует изготовление полуфабрикатов, которые обрезаются по размеру будущего изделия, подбор крепежа и т.д. Последовательность сборки поддонов может меняться в зависимости от назначения и размера контейнера. Обычно он включает в себя следующие шаги

- прибивание поперечных досок к верхней палубе;

- крепление перегородок — крепеж;

- опрокидывая конструкцию;

- крепление нижней опалубки к собранному изделию.

Точное позиционирование элементов при сборке деревянного поддона определяет надежность готовой конструкции, ее долговечность и безопасность использования. По этой причине все заготовки предварительно размещаются в шаблонах для обеспечения точного позиционирования.

Подготовка материала

В сборке поддона участвуют доски, крепежные элементы (гвозди) и металлическая арматура. Самые строгие требования предъявляются к материалу плиты. Он должен быть высушен, распилен в соответствии с планом поддона и заранее подготовлен:

- доски доставляются на завод в брикетах (они устанавливаются с зазорами между пиломатериалами, чтобы последние могли «дышать»);

- хранение брикетов должно быть организовано с доступом воздуха (иначе древесина, будучи влажной, испортится через 5-10 дней, что легко определить по синеватому цвету);

- брикеты следует размещать под навесом или в закрытом, проветриваемом помещении (прямой солнечный свет вызывает выцветание материала, что лишает его товарного вида, а дождь вызывает сырость и разбухание);

- Для получения заготовок, соответствующих по размерам схемам сборки поддонов, рекомендуется напилить заготовки на станке для сборки поддонов (пакетный резак).

Сами доски могут быть изготовлены из хвойной или лиственной древесины. Обычно используются лиственница, сосна, ель, береза, дуб и т.д.

Автоматическая сборка поддонов

Подавляющее большинство крупных, серьезных производственных компаний используют автоматизированные линии сборки паллет. Преимуществами этого решения являются:

- точность позиционирования;

- выровненные допуски на размеры деревянной тары;

- высокая скорость производства;

- длительный срок службы готового изделия;

- снижение себестоимости единицы продукции на партию.

Гвозди с резьбой (комбинация гвоздя и самореза) используются для соединения деревянных деталей. Они лучше фиксируются в полотне и повышают надежность готового контейнера. При повышенной нагрузке эти системы не «распутаются», и груз не упадет во время погрузки.

Результат автоматической сборки деревянного поддона легко отличить визуально. Шляпки гвоздей были правильно «утоплены» в древесину, все расстояния между ними соответствуют требованиям ГОСТа, и конструкция выглядит достойно.

Сборка поддонов вручную

Деревянный поддон собирается вручную на сборочном столе. Необходимый размер (длина, ширина) готовой системы устанавливается с помощью регулируемых упоров (в зависимости от типа кромки). Процесс происходит следующим образом:

- доски помещаются в пазы, предусмотренные на столе;

- нижние и верхние плиты устанавливаются на опоры;

- Элементы крепятся вручную с обеих сторон с помощью гвоздей и молотка (обычного или пневматического).

Поддон собирается таким образом, чтобы сохранить правильные размеры заготовок и упростить измерение, контроль и регулировку. Однако массовое производство, даже при наличии сборочных столов, сложно организовать. В этом режиме за смену производится не более 200 изделий.

Работа без монтажного стола, как правило, не дает удовлетворительных результатов. Да, стоимость производственного цикла будет минимальной, но:

- количество готовых проектов будет очень скромным;

- надежность контейнеров вызовет много вопросов;

- Сложенные вручную поддоны не удастся продать по низкой цене.

Использование кабелей

При всем совершенстве автоматизированных систем для сборки деревянных поддонов, они не могут быть автоматизированы на 100%. Даже на самых современных строительных площадках для управления проводами требуется ручной труд. Эти механизмы представляют собой стальные конструкции, используемые для смены линий (с одного типа паллет на другой).

Проводники используются в наборах. Каждый набор содержит три типа механизмов, каждый из которых играет свою роль в процессе.

- Первое устройство, направляющая опоры, может одновременно изготавливать до 6 опор (3 на поддон).

- Механизм, собирающий зачистку, требует наибольшего внимания со стороны оператора.

- Третий механизм, кондуктор для сборки поддонов, объединяет блоки, сделанные его предшественниками, в единую систему. Он работает под разными углами (0-43-51-60 градусов).

Использование кондукторов не только повышает качество сборки паллет, но и оптимизирует ручной этап с точки зрения затрат времени и усилий оператора. Это гарантирует их постоянное наличие на серьезных производствах.

Пневматические пистолеты

В полуавтоматической линии сборки поддонов используются пневматические пистолеты. Инструменты используются в паре. Один для забивания длинных ногтей и один для забивания коротких ногтей.

Необходимо помнить о мерах предосторожности. При работе необходимо надевать перчатки, защитные очки и наушники.

Для сборки стандартных поддонов мы рекомендуем длинный гвоздодер CN-90. Он может забивать гвозди длиной 45-90 мм и диаметром 2,8-3,33. Хорошо иметь пистолет, который может забивать разные типы гвоздей. Если вам нужно изменить размер гвоздей, вам не нужно покупать для этого новый гвоздодер. Для более коротких гвоздей обычно используется более легкий и дешевый пистолет. Для большинства поддонов подойдет IC60-1-E или CN-57. IC60-1-E забивает гвозди длиной 25-60 мм и диаметром 2,03-2,5 мм, а CN-57 — гвозди длиной 25-57 мм и диаметром 2,1-2,3 мм.

Гвоздезабивной пистолет FROSP CN-90

Гвоздезабивной пистолет Bostitch IC60-1-E

Пневматический гвоздодер MAX CN55

Пневматические гвоздодеры для сборки поддонов

Для сборки поддонов EPAL требуются другие гвоздодеры. Для длинных гвоздей используется CN-130, который забивает гвозди длиной 75-130 мм и диаметром от 3,1 до 3,8 мм. Для средних гвоздей подойдет N400C-1-E — он забивает гвозди длиной 55-100 мм и диаметром 2,8-3,8 мм. Для коротких ногтей хорошим выбором будет BeA 567 DC — он забивает ногти диаметром 2,1-2,5 мм и длиной 32-65 мм.

Гвоздезабивной пистолет FROSP CN-130

Гвоздодер Bostitch N400C-1-E

Гвоздодер Bostitch N400C-1-E BeA 567 DC

Теоретически, вы можете использовать один пистолет для двух типов гвоздей. Однако такой подход не оправдывает себя. Работнику приходится постоянно менять гвозди в пистолете. Это отнимает много времени. Эффективность производства падает, а вместе с ней и прибыль.

Компрессор

Безмасляные графитовые компрессоры не подходят, поскольку они не могут работать каждый день по 8 часов в сутки. В таких условиях графитовые пластины быстро изнашиваются и требуют замены. Это составляет половину цены компрессора.

Для небольших применений достаточно простого поршневого компрессора с масляным ременным приводом. Емкость бака должна быть не менее 100 литров.

Он недорогой и простой в обслуживании. Достаточно периодически менять масло. При соблюдении правил эксплуатации срок службы компрессора составляет несколько лет.

Выбор компрессора зависит от объема производства. При работе в тяжелых условиях каждый пистолет будет стрелять раз в 2 секунды. Компрессор должен иметь время для сжатия воздуха и отдыха. Если компрессор работает без перерывов, он быстро изнашивается. Например, если два пистолета вместе используют 3 литра каждые 2 секунды, то за одну минуту будет использовано 90 литров воздуха. Для этой цели достаточно компрессора с резервуаром на 100 литров и насосом, перекачивающим 400 литров в минуту. Если потребление воздуха удваивается, компрессор почти не отдыхает. Если добавить больше инструментов, компрессору просто не хватит времени, чтобы сжать необходимое количество воздуха.

Очистка воздуха

Перед подачей сжатого воздуха в инструмент его необходимо подготовить. Это требование производителей инструментов. Если воздух подготовлен должным образом, инструмент работает правильно и имеет гораздо больший срок службы. Если инструмент ломается во время работы, возникают дополнительные расходы. Вам не только приходится покупать новый инструмент, но и останавливать производство. Один день простоя может означать огромные убытки.

Воздух в компрессоре находится под более высоким давлением, чем требуется инструменту. В воздухе много грязи и влаги. Блок подготовки воздуха снижает давление до необходимого уровня, очищает и осушает воздух, поступающий из компрессора. Кроме того, в инструмент добавляется масло. Это обеспечивает смазку деталей механизма во время работы. Без него вам придется вручную закапывать его каждые два часа. Это дополнительная трата рабочего времени.

Компрессорное масло не подходит для пневматических инструментов. Это загрязненное отработанное масло с высокой вязкостью.

Мы рекомендуем использовать следующее оборудование для обработки воздуха.

Fubag FRL 1700 1/4″ — для 2 пушек

Fubag FRL 3000 1/2″ — для 4-6 орудий

Если вы используете больше оружия, вам понадобится еще один блок.

В нашей схеме одновременно используются два разных орудия. У них разное давление на работе. Либо более мощный пистолет не попадет в гвозди, либо менее мощный сломает их. Чтобы избежать этого, мы использовали регулятор давления в нашей системе. Устройство размещается после блока подготовки воздуха перед менее мощным гвоздодером. Регулятор снижает давление воздуха до необходимого уровня. Это позволяет одновременно работать двум разным пистолетам.

Воздух подается к инструменту по шлангам. Можно использовать как прямые, так и спиральные шланги. Самое главное — внутренний диаметр шланга должен быть не менее 8 мм. Лучше всего проложить спиральный шланг длиной не менее 5 метров от компрессора до устройства подготовки воздуха. Это дает воздуху время для охлаждения и конденсации влаги в воздухе. Длина шланга от блока подготовки воздуха до инструмента не должна превышать 10 метров. В противном случае масло из лубрикатора не будет поступать к инструменту.

Шланги с фитингами

Шланги соединяют все части системы. Шланги поставляются с быстроразъемными соединениями для удобства использования. Это надежное соединение. Шланги можно легко отсоединить и снова подсоединить при необходимости.

Организация рабочего места

Рабочее место может быть организовано последовательно или параллельно.

- В первом случае сначала нарезают несколько досок и закладок соответствующих размеров. Затем производится сборка поддонов. Поддоны также собираются одним человеком. Это медленный и трудоемкий метод производства. Он используется только тогда, когда не хватает рук или места для работы.

- При втором методе один человек режет детали, а другой собирает поддоны. Требуется больше работников, но производство становится быстрее и эффективнее. Пилорама и станок для обрезки стволов располагаются таким образом, чтобы готовые детали находились рядом с приспособлением для сборки поддонов.

Стол представляет собой металлический каркас в форме поддона. Он используется для быстрой и равномерной сборки поддонов. Детали размещаются на раме и зажимаются. Остается только соединить все части вместе с помощью гвоздодера. Стол удобнее, когда поддоны собирает один человек. Гвоздодеры могут быть подвешены на тросах над рабочей зоной. Это удобно и экономит место.

Оборудование для производства поддонов, европоддонов

Карусель — это более крупная конструкция. Два или более столов крепятся к разным сторонам карусели. Центральная часть карусели вращается. Такая конструкция удобна для нескольких рабочих при сборке поддона. Карусель позволяет сделать конвейерную ленту. Например, один рабочий забивает длинные гвозди, а другой — короткие. Когда оба работника закончат свою часть работы, они поворачивают карусель. Они меняются поддонами и продолжают работу. Это эффективно, потому что каждый выполняет свою часть работы. Нет необходимости

Поддоны собираются следующим образом. Сначала соберите верхнюю часть. Установите разъемы на кабель. Затем установите продольные планки на место. Уложите сверху доски пола. Все детали собираются по мере необходимости. Очень важно, чтобы все было надежно соединено друг с другом. Затем поддон переворачивается, и «лыжи» прикрепляются к днищу. Сборка поддона занимает 2-3 минуты.

Если вы пилите углы поддонов, это последний шаг, который необходимо сделать.

Сборочная коробка для стола или поддона

На рисунке показана простая версия приспособления для сборки поддонов. В отличие от дорогих высокоточных пневматических моделей, это устройство обеспечивает высокую точность изготовления поддонов при низкой стоимости оборудования.

Общая информация:

Основные форматы производимых поддонов:

Формат CIS: 1000 x 1200 (мм) подробное описание здесь.

Евроформат: 800 x 1200 (мм) подробное описание здесь.

Допуск в производстве составляет менее 1% по европейским стандартам и позволяет экспортировать продукцию за рубеж (при условии получения фитосанитарного разрешения и соответствующей документации).

Производственные инструкции:

Существует несколько форматов столов для паллетирования: профессиональные и любительские. Профессиональные полностью автоматизированы и практически исключают человека из работы. Они используются только на крупных заводах.

Любительские или обычные:

— Способность к самостоятельному производству на основе имеющихся материалов;

— Значительное повышение производительности труда на рабочем месте.

Представленный здесь образец позволяет использовать паллеты размером от 800 x 800 (мм) до 1200 x 1200 (мм), включая наиболее популярный паллет европейского формата с параметрами 1200 x 800 (мм). Ссылка для скачивания ниже.

Толщина используемых плит может варьироваться от 100 x 100 x 78 (мм) до 100 x 145 x 100 (мм).

Допуск конечного продукта не превышает 1%.

Расход материалов

Стоимостная характеристика основных материалов:

1. 12П ГОСТ 8240-97 швеллер: 6500 (мм);

2. угловой брус (125 x 125 x 8) ГОСТ 8509-83: 2800 (мм);

3. труба (57 x 3,5) ГОСТ 8734-75: 1400 (мм);

4. труба (32 x 2,5) ГОСТ 8734-75: 600 (мм);

5. лист (2 x 100) ГОСТ 19904-99: 0,14 (м2);

6. лист (10 x 120) ГОСТ 19904-99: 0,02 (м2);

7. 14П-канал ГОСТ 8240-97: 2100 (мм);

8. круглый (диаметр 10) ГОСТ 2590-88: 300 (мм).

Изготовление:

Компоненты свариваются с помощью дуговой сварки. Используемые электроды Э42А должны соответствовать ГОСТ 9467-76. Сварные швы должны быть выполнены в соответствии с ГОСТ 5264-80.

После изготовления окраска производится в два прохода с использованием эмали ПФ-115 по загрунтованной поверхности.

В процессе производства допускаются отклонения (допуски) от данных таблицы, не более 0,5%.

Как сделать поддон

Сборка поддонов осуществляется как вручную, так и с использованием специальных сборочных верстаков (верстаков). Ручная сборка не позволяет соблюсти все допуски, поэтому поддон редко соответствует требованиям стандарта ГОСТ.

Общая информация:

Для сборки поддонов используются грубые гвозди. Эти крепежи обеспечивают максимальную надежность фиксации древесины и не позволяют гвоздям слизываться с доски. Эти гвозди имеют круглую головку и поперечный срез по всему стержню.

В соответствии со стандартом ГОСТ содержание влаги в древесине должно составлять 22 — 24%. Наиболее часто используемые породы дерева — ель, сосна, осина и береза. Редко дуб и ясень. Недопустимо, чтобы плиты имели гребень более чем на 5% полезной поверхности.

Стандартные европейские размеры поддона — 1200 x 800 x 144 (мм); толщина пола и подложки: 22 (мм);

Толщина доски: 78 (мм).

Список материалов для поддона 1200 x 1000 мм:

1. доска пола (доска главной палубы) — 1200 x 145 x 22: 4 шт.

2. зазор (доска пола) — 1200 x 100 x 22: 4 шт.

3. поперечная доска (основание) — 800 x 145 x 22: 3 шт.

4. сервант — 145 x 100 x 78, нужен: 6 шт.

5. центральная бусина — 145 x 145 x 78: 3 шт.

6. винтовой гвоздь — 90 x 3,5, требуется: 26 штук, вес: 195 г.

7. винтовой гвоздь — 70 x 3,5, потребность: 18 штук, вес: 106,2 г.

8. гладкий гвоздь — 60 x 3, требование: 12 штук, вес: 62,4 г.

Процедура изготовления поддона:

1. наденьте на трос 6 боковых (меньших) дужек и 3 центральные дужки. Положите на них 3 поперечные доски размером 800 x 145 x 22 мм.

2 Уложите 5 досок пола поперек продольных досок. Две крайние и средние плиты 1200 x 145 x 22 мм и промежуточные плиты 1200 x 100 x 22 мм.

3 Используйте гвозди 90 x 3,5 мм для крепления широких досок (две боковые и средняя доска). Используйте гвозди 60 x 3 мм для крепления двух промежуточных половиц.

4 Переверните поддон и положите две доски 1200 x 100 x 22 мм по бокам и одну доску 1200 x 145 x 22 мм посередине. Прибейте все вместе гвоздями 70 x 3,5 мм в соответствии с приведенной выше схемой.