- Крючок — зачем он мне нужен?

- Основная информация

- ГОСТ 9330-76 Основные соединения заготовок из древесины и древесных материалов. Типы и размеры

- Виды шинирования

- Виды люверсов

- Особенности запорных петель

- Разметка и изготовление проушин

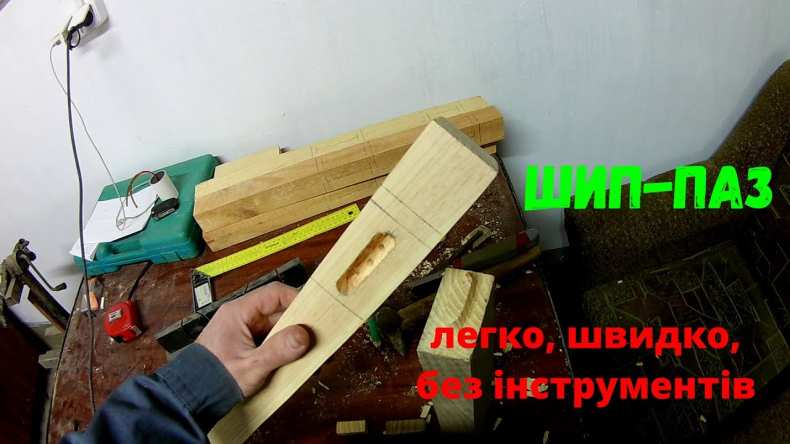

- двойной тенон

- Разметка и изготовление тенона

- При использовании шпунтовых соединений

- Правила выбора правильных соединений в зависимости от типа нагрузки

- Как сделать соединение «тенон

- Как соединить доски с помощью клея

- Как соединить элементы конструкции

- Соединения со специальными балками

- Специфика японского крепления язычков и пазов

- Советы экспертов

- Тонкости изготовления вилочного соединения

- Вырезание шипа

- Пошаговые инструкции

- Как и с помощью чего устанавливать крепления и кронштейны?

- Начиная с основ: некоторые основные правила для шпунтовых соединений

- Сначала сделайте розетки

- Метод № 1: Простое сверление с использованием дюбелей

- Способ 2: Тот же принцип, но с помощью дрели

- Способ 3: Использование маршрутизатора

- Способ № 4: Сверление квадратных отверстий — это просто

- Теперь сделайте крепежи и установите их в гнезда.

- Способ № 1: Канавочный нож для быстрой обработки штифтов

- Способ № 2: Каретка для шипорезки делает шипы более ровными

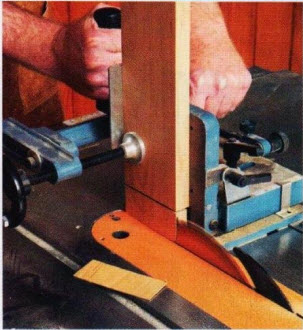

- Способ 3: Шипы на ленточной пиле — жестко и быстро

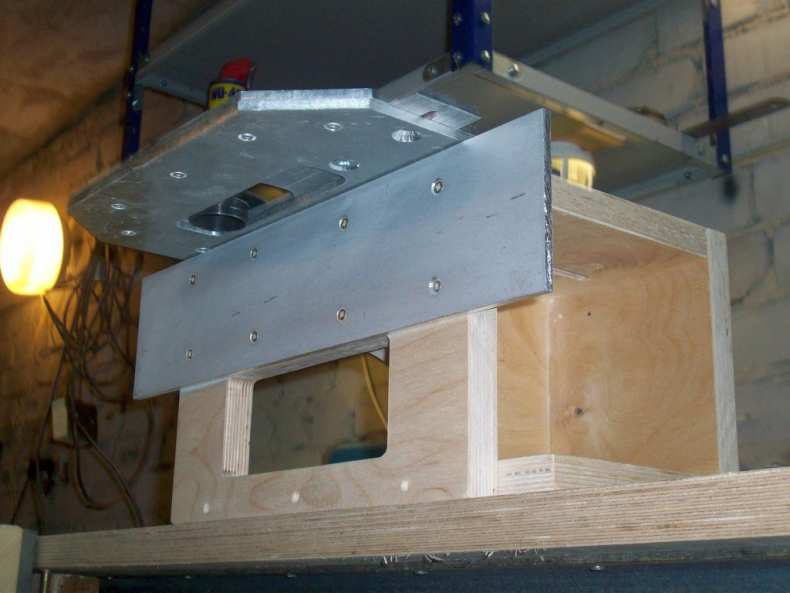

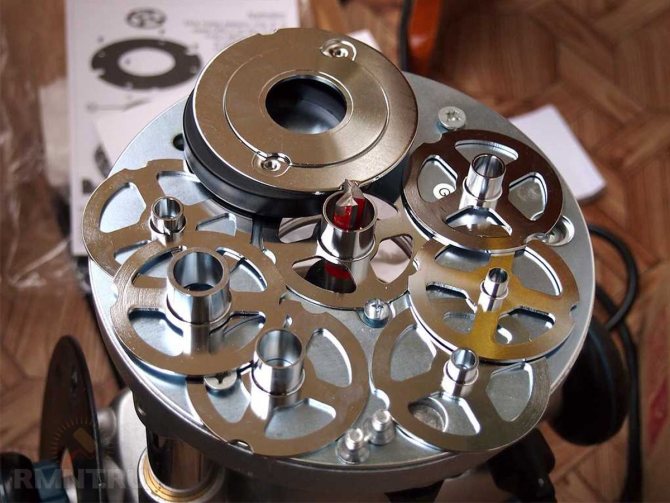

- Способ 4: Зачем пилить, если есть фрезерный стол?

- Изготовление шпонок на досках и панелях

- Опасные факторы

- Как выбрать гнездо на маршрутизаторе?

- Изображение шпунтового соединения

Крючок — зачем он мне нужен?

Петли — это петли для крепления дверных петель. Конструкция имеет отверстия, через которые вставляется дужка запорного устройства. Крепежи для навесных замков продаются наборами, отдельными наборами и поштучно. Компоненты могут крепиться несколькими способами — сваркой и винтами.

Во время установки определяется положение и высота запорного механизма. Следующий шаг — маркировка. Детали располагаются параллельно друг другу. Ширина должна быть достаточно большой, чтобы детали не мешали движению двери. Если материал двери слишком толстый, необходимо предварительно просверлить в нем отверстия. Затем элементы крепятся к дверному полотну, раме с помощью гвоздей, шурупов или сварки.

Существует два типа дверных ручек — угловые и прямые. Они используются по отдельности или в комбинации. Это зависит от места крепления и типа дверного полотна. Они изготовлены из стали St3. Крепежные элементы покрыты цинковым раствором для защиты от внешних повреждений. Если у вас нет такого покрытия, вы можете защитить крепеж краской.

Внимание: Часто можно столкнуться с подделками. Их цена намного ниже, чем цена оригинальных деталей, но срок службы, качество и долговечность минимальны.

Используйте магнит, чтобы проверить свой выбор. Оригинальные крепежные элементы притягиваются магнитом. Проушины для крепления навесного замка должны соответствовать ГОСТу.

Основная информация

Шпунт и паз — это один из самых проверенных и надежных способов соединения двух деталей. Это самый распространенный способ крепления столярных изделий. Используется для крепления деталей оконных рам, дверных проемов, различных предметов мебели, стенок деревянных ящиков. Каждый элемент таких изделий имеет специально изготовленный язычок (или несколько штук) или паз (несколько пазов).

Типы основных соединений элементов из древесины определены в ГОСТ 9330-76. В настоящем документе определены следующие особенности таких соединений в деревянных элементах:

- правила сокращений (акронимов) для различных соединений;

- чертежи, показывающие внешний вид;

- допустимые размеры каждого элемента;

- процедура и правила определения размеров каждого элемента;

- выражения для расчета размеров необходимых режущих инструментов;

- формулы для расчета прочности собранных компонентов;

- процедура проверки и испытания на прочность.

ГОСТ 9330-76 Основные соединения заготовок из древесины и древесных материалов. Типы и размеры

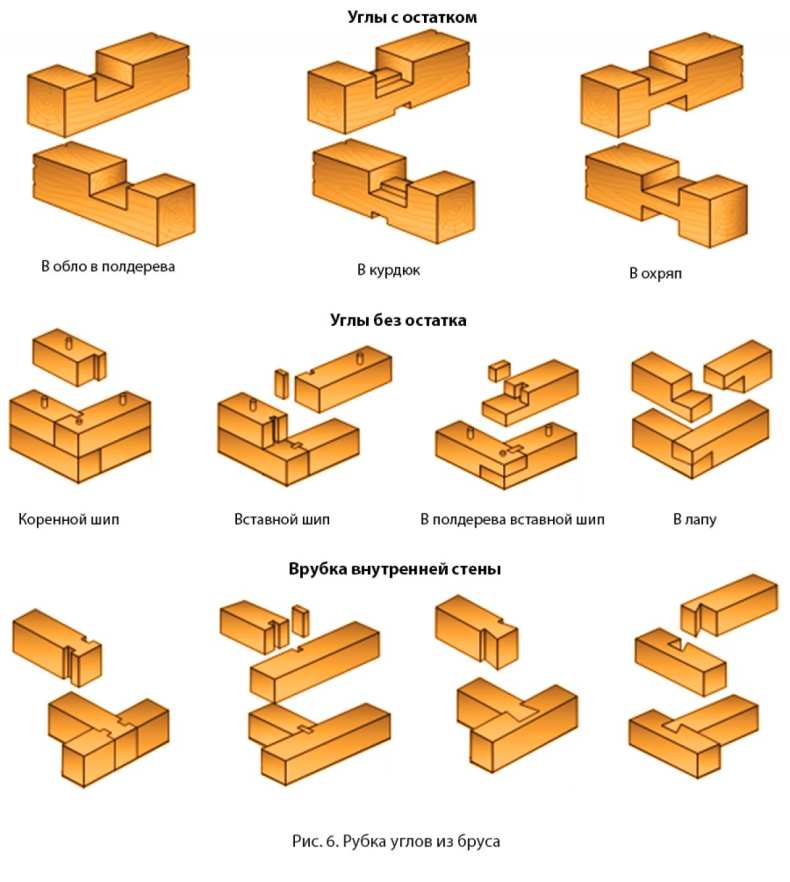

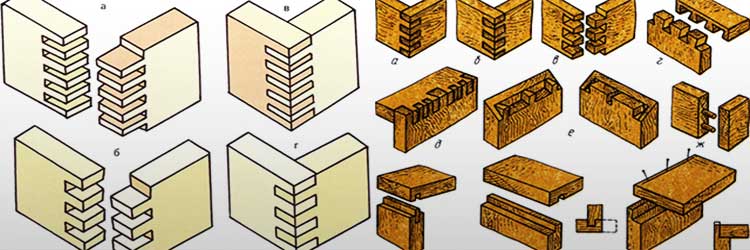

В соответствии с этим стандартом все соединения делятся на следующие категории:

- угловые (концевые и центральные);

- коробчатые соединения (которые в основном относятся к категории угловых соединений);

- от края до края;

- так называемая «длина горба».

Для каждой из этих категорий в стандарте принята своя аббревиатура (сокращенное обозначение). Эта аббревиатура состоит из двух заглавных кириллических букв и одной цифры. Например, UC-2 указывает на то, что это двойной сквозной шип, UC-9 — шпунтовое соединение с глухим круглым шипом. Более подробно весь список описан в тексте принятого стандарта.

Каждый тип сопровождается подробным чертежом. На каждой показаны фронтальная и профильная проекции с размерами, формулы для расчета различных элементов, готовые результаты. Для получения прочного соединения в стандарте указаны допуски, которые должны соблюдаться при изготовлении каждого компонента. Подробно представлены параметры углового штифта (его длина, шаг и тупость). На основе этих результатов были разработаны рекомендации по выбору необходимых режущих инструментов. Кроме того, имеются ссылки на другие документы (стандарты), в которых указано, какой тип инструмента требуется для ремонта каждого из перечисленных изделий.

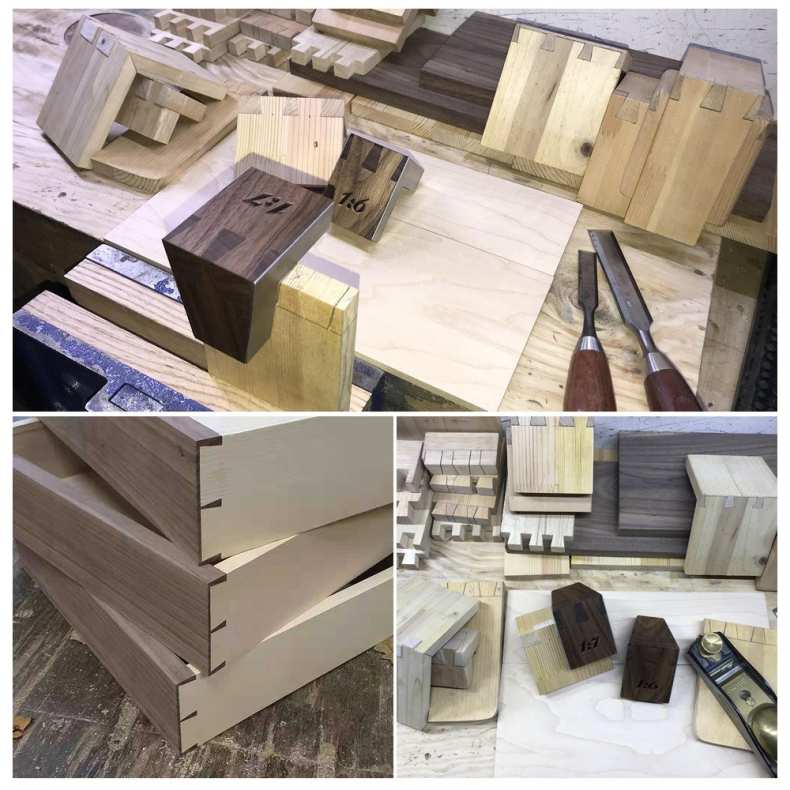

Виды шинирования

В настоящее время разработано множество различных способов крепления деревянных деталей. Все типы шпунтовых соединений классифицируются по следующим критериям:

- количество шпилек;

- форма шпилек;

- Глубина сетки (сквозная или нет);

По первому признаку шиповые соединения бывают: одиночные, двойные, многократные. Он определяет количество произведенных крепежных деталей. Основными формами крепежа считаются:

- прямоугольная (имеет разную длину, наклон и угол при вершине);

- круглый;

- треугольный;

- так называемый «ласточкин хвост» (односторонний или двусторонний);

- зубчатые (с разными углами наклона);

- угловатый.

Выбор формы и размера зависит от используемого материала и уровня нагрузки, которую должна выдерживать вся конструкция. Шиповое соединение с несколькими прямоугольными соединителями стало очень популярным. Главным его преимуществом считается простота изготовления и применимость к любому виду древесины.

Виды люверсов

Навесные запорные устройства различаются в соответствии со следующими стандартами:

- размер 56/77;

- размер 3/40/105 — пронумерован 28/77;

- размер 2/40/75 — редко встречаются в магазинах, так как не часто используются;

- размер 2/30/70 — подходит для замков типа BC2A (легкая версия замка общего назначения)

- размер 2/18/50 — для замков почтового типа.

Размер и толщина выбранной петли зависит от назначения, размера и веса замка. Минимальная толщина составляет 0,3 см.

После длительного активного использования замка его детали прогибаются под весом. Поэтому при установке необходимо учитывать количество отверстий в петле. Для более легких версий (например, почтовых) достаточно закрепить компонент винтами через два отверстия. Для тяжелых вариантов (например, для сарая или гаража) необходимо использовать 4 или 5 отверстий.

Особенности запорных петель

Чтобы выбрать правильный крепеж, необходимо учитывать некоторые особенности. Петли навесного замка не должны гнуться. Если корпус детали можно согнуть рукой, то крепеж низкого качества и не обеспечит требуемого уровня безопасности.

Важно: Диаметр петель и толщина дужки запорного механизма должны соответствовать друг другу — дуга должна свободно проходить через петлю, а зазор должен оставаться небольшим. Размер этого зазора влияет на безопасность, вероятность взлома и срок действия.

Специалисты не рекомендуют крепить элементы к торцевым частям. Такую установку легко взломать. Если нет другой возможности, лучше установить петлю с внутренней стороны рамы.

Место для петли должно быть выбрано так, чтобы к нему имели доступ все, кто будет пользоваться запорным устройством. Требуется две петли: одна крепится к раме, а другая — к дверному полотну. Если ворот два, то крепежи крепятся к каждой двери (принцип ворот).

Усиленные проушины для навесных замков можно изготовить самостоятельно — необходимо сварить две петли вместе. Прочность имеет большое значение — запорное устройство не сможет надежно зафиксировать вещи, если оно имеет слабые детали.

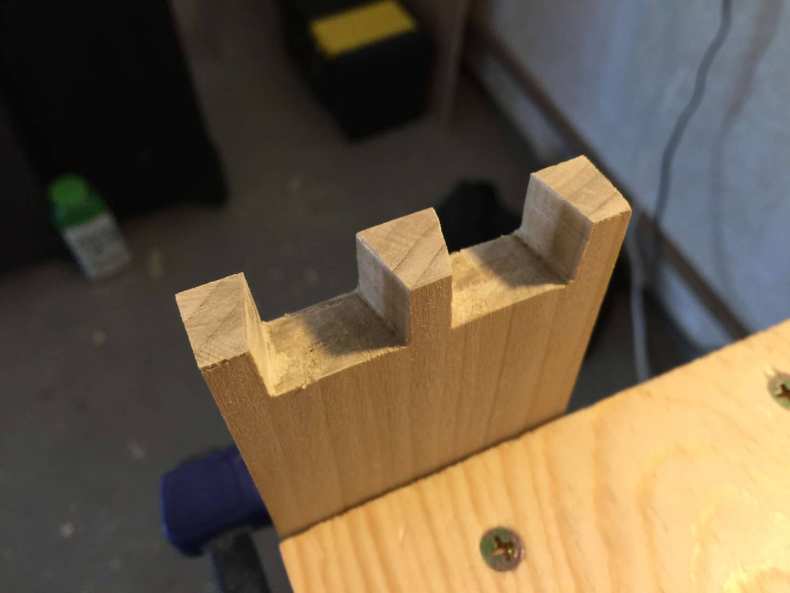

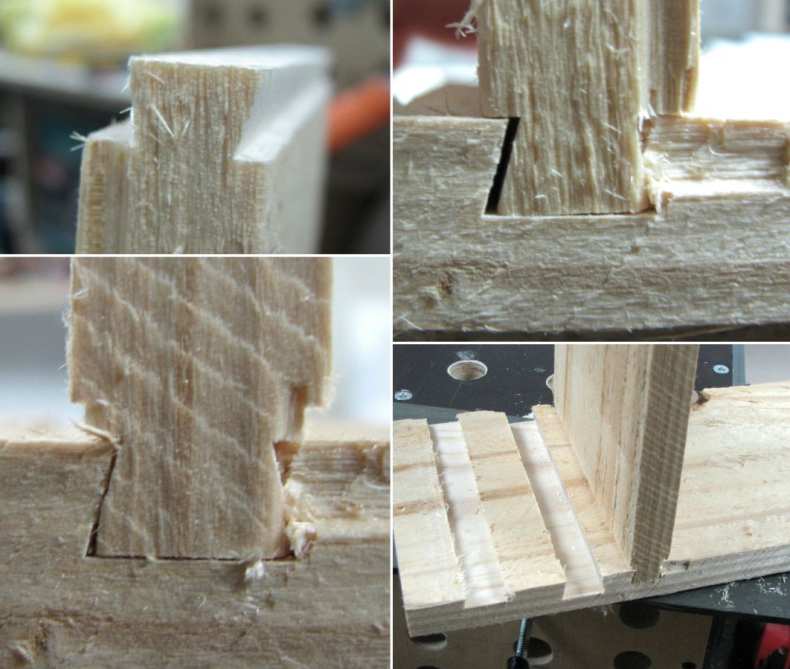

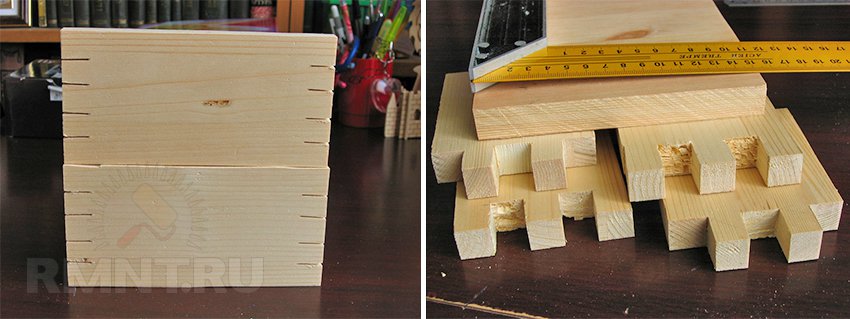

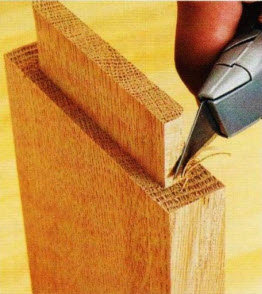

Разметка и изготовление проушин

Изготовление деталей начинается с вырезания паза, в который будет вставляться шип. Качество каждого из них во многом зависит от точности разметки и уровня используемого инструмента. Для этого можно использовать фрезерный станок, который ускоряет процесс изготовления люверсов. Домашние мастерские могут сделать паз своими руками. Последовательность производства зависит от типа шипа. Основная последовательность действий следующая. Разметка начинается с разделения заготовки на три равные части. Затем разрезы выполняются с помощью ручной тонкой пилы по металлу. Затем, используя зубило соответствующей ширины, удаляют внутреннюю часть пропила, получая элемент паза. Стенки паза обрабатываются наждачной бумагой.

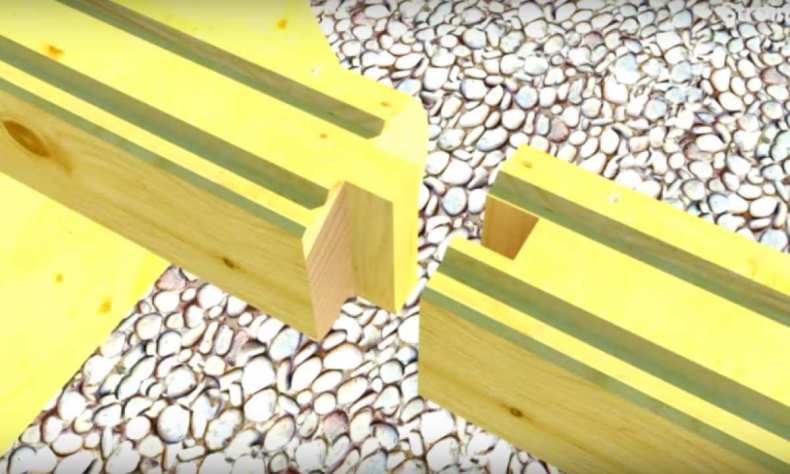

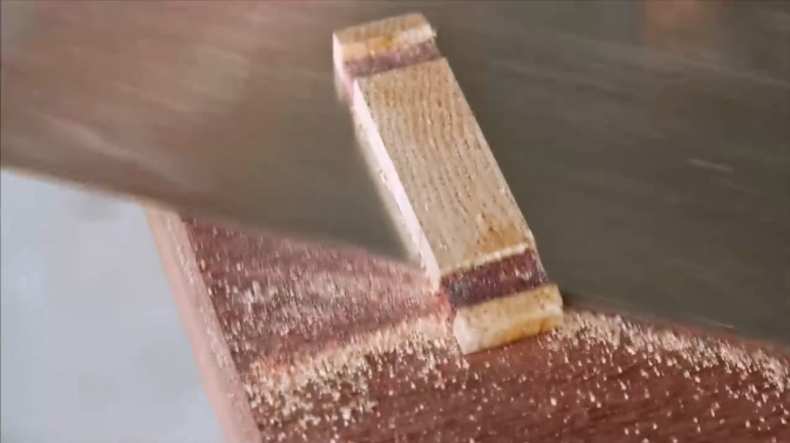

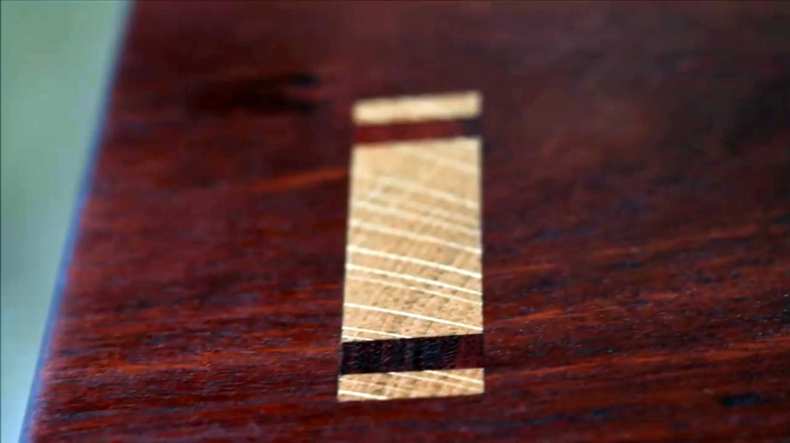

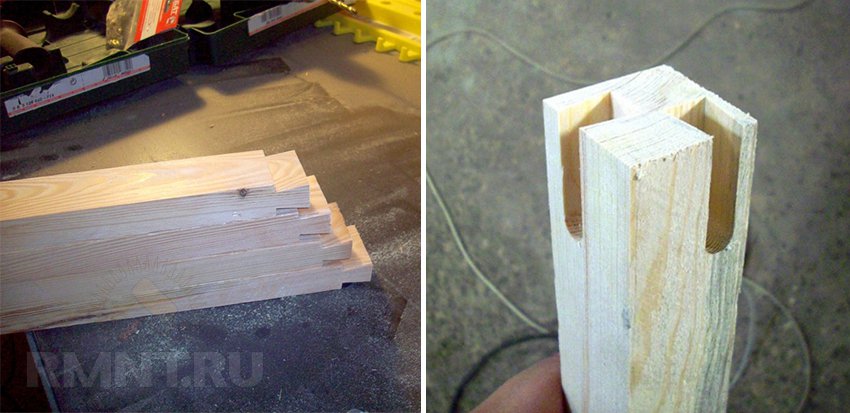

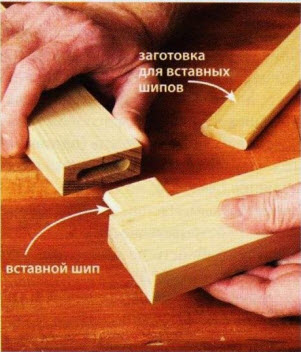

двойной тенон

При соединении особо широких элементов используется двойной тенон. С одной стороны, он обеспечивает необходимую стабильность, а с другой стороны, ослабляет боковой член меньше, чем полноширокий тенон. Для этого типа соединения сначала вырежьте один дюбель на всю ширину элемента. Затем разделите его на три части и удалите среднюю часть с помощью осевой пилы. Только после этого контуры пазов отмечаются на соседней детали. Это делается, как обычно, с помощью сверла и зубила.

Двойной язычок придает конструкции стабильность и делает соединение чрезвычайно надежным. В соседней детали вырезаются два паза.

Удалите «лишнюю» древесину между дюбелями с помощью лобзика или лучковой пилы. Вертикальные разрезы должны быть абсолютно параллельными.

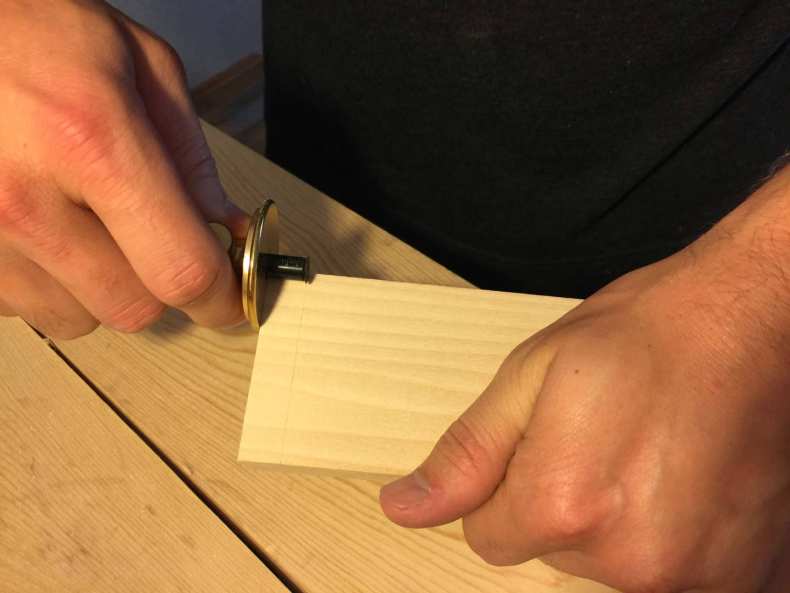

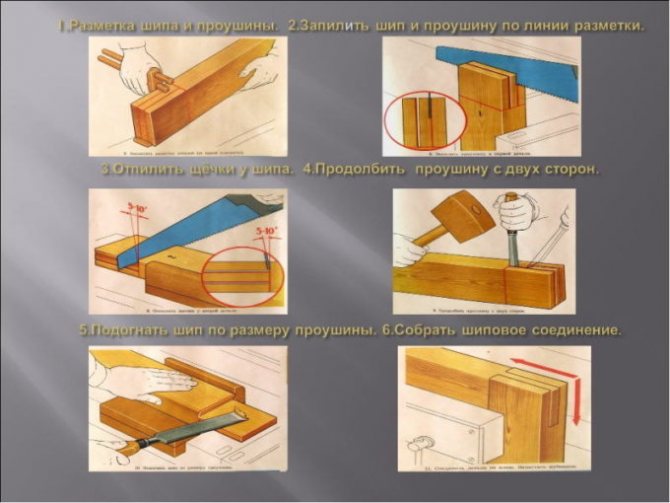

Разметка и изготовление тенона

Чтобы обеспечить целостность конструкции, изготовление тенонов должно начинаться с тщательной разметки. Первый шаг — определить тип тенона и место его установки. Различают места, где его следует размещать: угловой край, центр и тумба. Кроме того, необходимо определить, сколько их будет в суставе. Одним из факторов, влияющих на это число, является толщина заготовки. Если толщина заготовки менее сорока миллиметров, выбирается соединение с одним разъемом. Если ширина составляет от сорока до восьмидесяти миллиметров, изготавливают две или три детали. Для более толстых деталей нарезается тройной или многократный шов. По опыту профессионалов, толщина шипа должна быть равна одной трети размеров всей детали, а длина — толщине соединяемых деталей.

Основные этапы изготовления тесака следующие:

- разметка будущей шпильки (горизонтальная и вертикальная);

- подготовка инструмента;

- пиление;

- шлифовка стен;

- обрезка.

Разметка необходимых разрезов производится с помощью измерительных инструментов в обеих плоскостях. Выбор режущего инструмента зависит от возможностей производителя. Деревообрабатывающие предприятия используют для этого специальные станки. Если вы собираетесь изготовить шипорезный инструмент самостоятельно, используйте обычные пилы. Наиболее подходящими пилами являются осевые или ручные пилы. После изготовления шипа его поверхность очищается. Это делается с помощью напильников и наждачной бумаги. Затем паз устанавливается в подготовленный паз. После этого паз окончательно закрепляется.

При использовании шпунтовых соединений

В настоящее время шпунтовое соединение используется во многих областях. Например, он используется почти для всех напольных покрытий, кроме линолеума и ковролина. Аналогичным образом можно соединять МДФ, ДСП и ДВП.

Из-за такого преимущества дерева, как экологическая безопасность, его гораздо чаще выбирают для создания различной мебели (от традиционного кухонного стула до простой стенки в прихожей) и некоторых видов штор (рулонные шторы, жалюзи).

Производители большинства этих изделий предпочитают технологию «шпунт-паз».

Строительство различных деревянных зданий, потолочных систем, крыш — все эти работы невозможно выполнить без шпунтовых соединений.

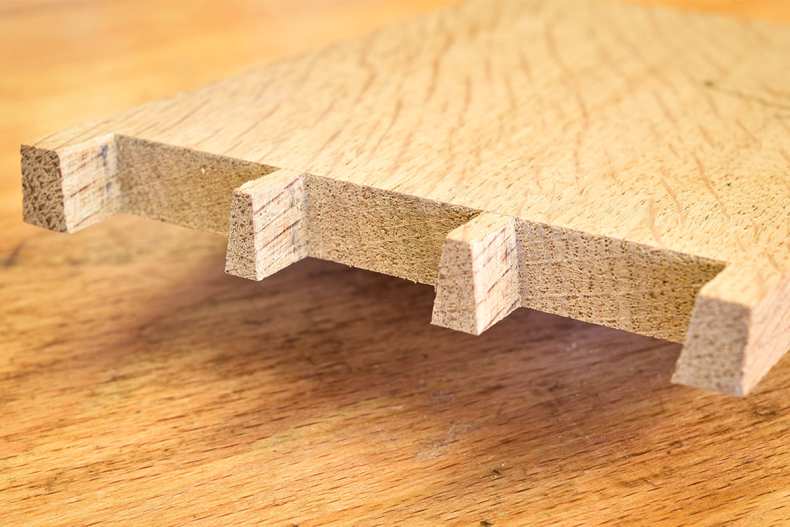

Правила выбора правильных соединений в зависимости от типа нагрузки

Торцевые соединения являются самыми простыми и используются, когда деталь необходимо удлинить. Эти соединения несут самые высокие сжимающие нагрузки, но хорошей устойчивости к кручению, растяжению и изгибу можно добиться, изготавливая крепежные детали специальной формы. Стандартный вариант стыкового соединения имеет подрез шириной, равной половине толщины обеих деталей. Разрез может быть прямым или диагональным, а если вы хотите предотвратить изгиб, растяжение или скручивание, то в конце каждого разреза вырезается тенон или тупой угол, или же можно сделать ступенчатый разрез, чтобы сформировать своего рода «замок».

1 — прямое соединение половинок; 2 — соединение под углом; 3 — прямое соединение с углом; 4 — соединение половинок с углом; 5 — соединение под углом; 6 — соединение половинок с углом tenon

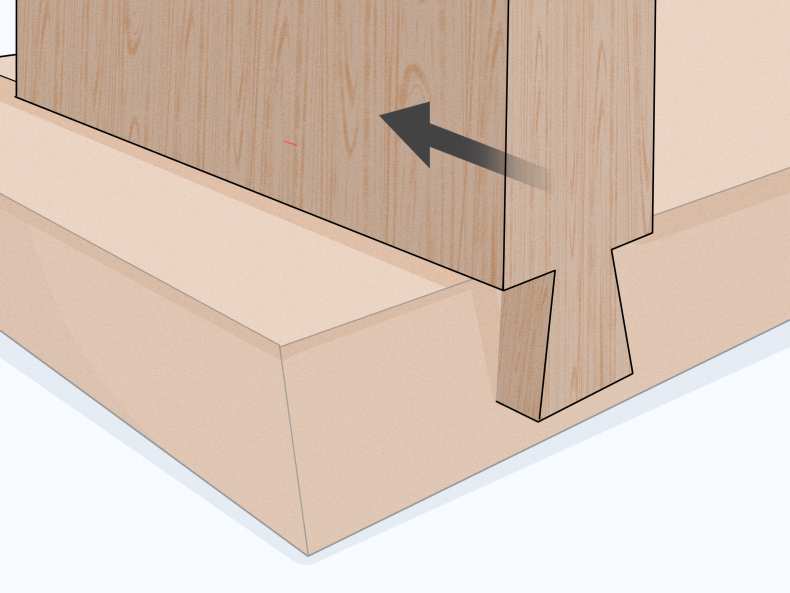

Угловые и боковые соединения используются для соединения простых элементов в ферму или раму. Обычно эта часть конструкции является несущей, поэтому основные напряжения связаны со смещением и сжатием. Если конструкция находится под статической нагрузкой, в одной части вырезается прямоугольный соединитель, а в другой — паз или проушина соответствующего размера. Если возможно растяжение, то шпунт вырезается трапециевидной формы.

Угловые соединения: 1 — с открытым сквозным язычком; 2 — с закрытым глухим язычком; 3 — с диагональным сквозным язычком

Поперечные и Т-образные шарниры обычно используются для дополнительных соединений между основными компонентами. Основными напряжениями являются сжатие, скольжение и разрыв. Первые два напряжения можно устранить, вырубив половину дерева или меньшую его часть, а затем выровняв элементы. Кронштейны с выемками принимают на себя наибольшие нагрузки, и все, что остается, — это закрепить соединение болтами или скобами. В некоторых случаях для фиксации соединения используется штифт или шарнир.

1 — соединение вполдерева; 2 — однощелевое поперечное соединение; 3 — Т-образное соединение с глубокой фаской; 4 — Т-образное соединение с прямой фаской

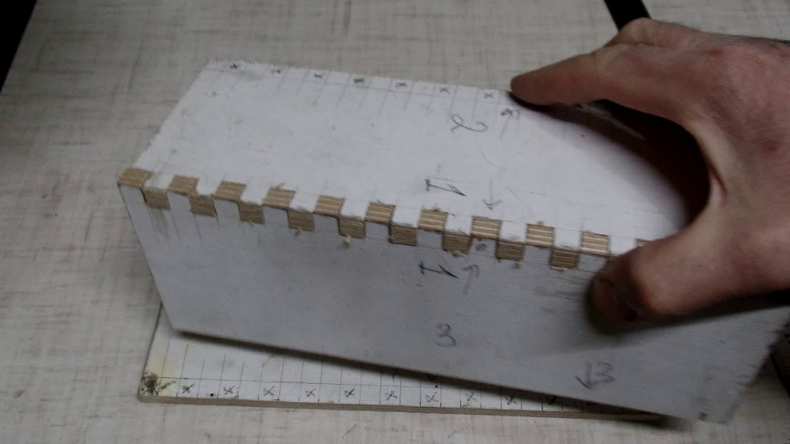

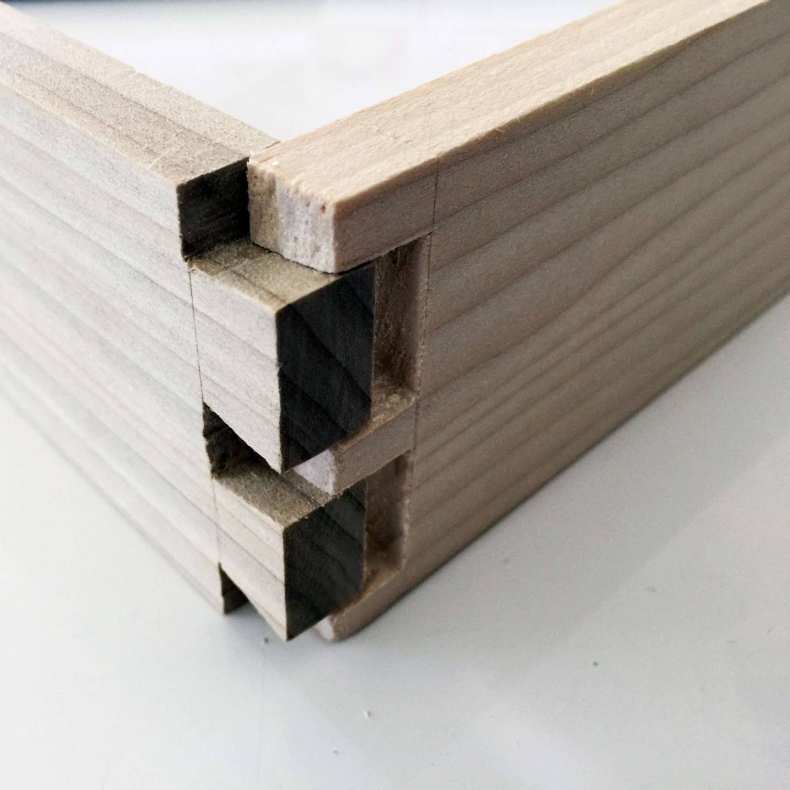

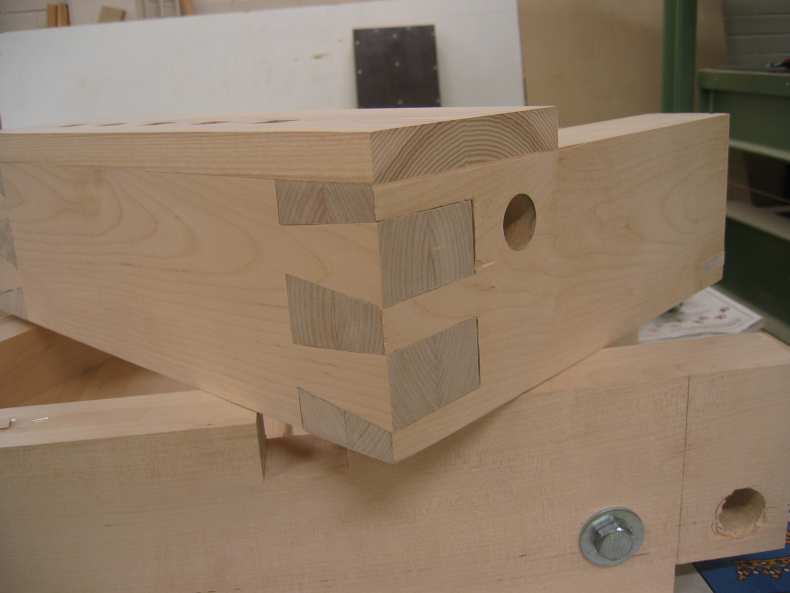

Отдельным типом разъема является коробочный разъем. Они предназначены для соединения панелей под прямым углом. Как правило, в нагельном соединении в каждой доске нарезаны зубья шириной, равной расстоянию между ними. В разных досках зубья нарезаются со смещением, чтобы при соединении углы доски выглядели как одна деталь. Зубцы могут быть клиновидными, чтобы предотвратить разрыв угла в одном направлении, или дополнительно фиксироваться клеем или гвоздями.

Угловые соединения коробки: 1 — с прямыми сквозными стойками; 2 — с диагональными сквозными стойками

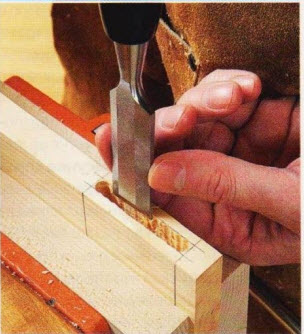

Как сделать соединение «тенон

Чтобы сделать соединение «тенон», отметьте все стороны двух деталей прямой кромкой на расстоянии, равном ширине соединения. На двух противоположных сторонах и на лицевой стороне линиями обозначено тело тенона, причем на обеих частях обозначения идентичны.

По бокам тенона делаются насечки поперечной пилой, а древесина раскалывается стамеской. Ширина тенона увеличивается на 2-3 мм, что позволяет проводить последующую точную обработку ножом или стамеской. Паз пропиливается ручной пилой для продольного распила, а затем прорезается стамеской, оставляя небольшой припуск для обработки. Следующий этап — обрезка, которая заключается в выравнивании деталей и обеспечении максимально плотного прилегания.

В случае тройникового соединения в одной части делается центральный паз или шип, а в другой — проушина или два боковых финиша, в зависимости от типа первой детали. Для изготовления проушины используется зубило, наклонная часть лезвия которого направлена внутрь отверстия. Если проушина не сплошная, то делается шип глубиной 8-10 мм и его конец срезается в форме расходящегося клина. Таким образом, крепеж будет расправляться при забивании, а элемент будет надежно зафиксирован.

Коробчатое соединение можно использовать для соединения широких деталей путем нарезания нескольких шпонок и пазов. Самый простой способ сделать соединение «шпунт-паз» — просверлить шпунт насквозь и вбить в отверстие деревянный нагель (угловое соединение окна).

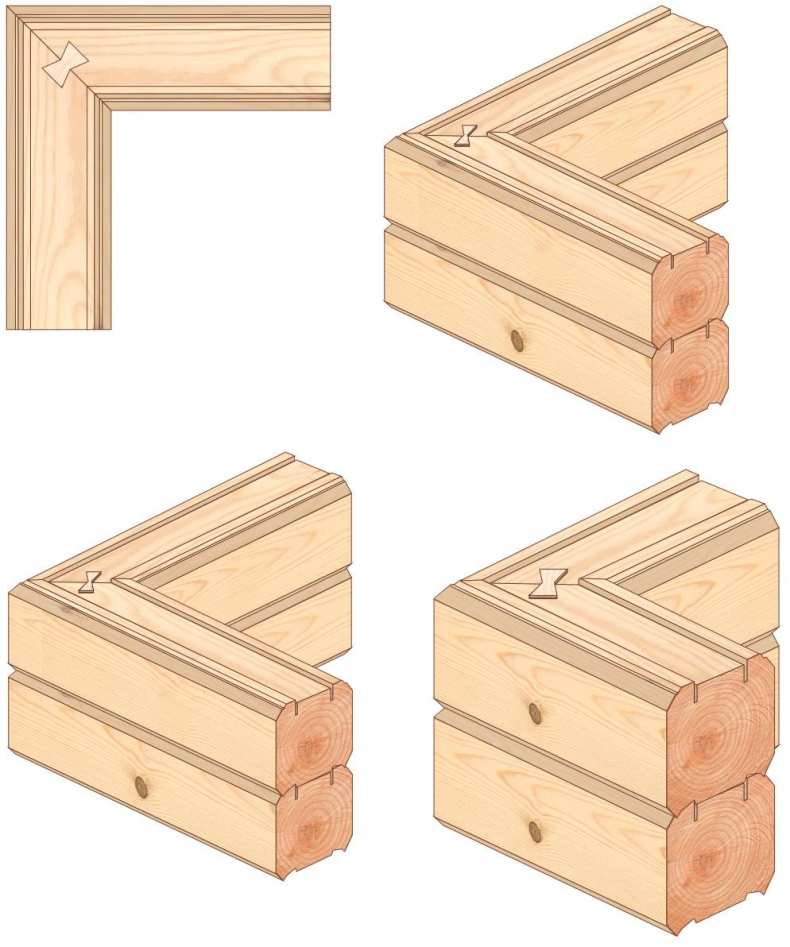

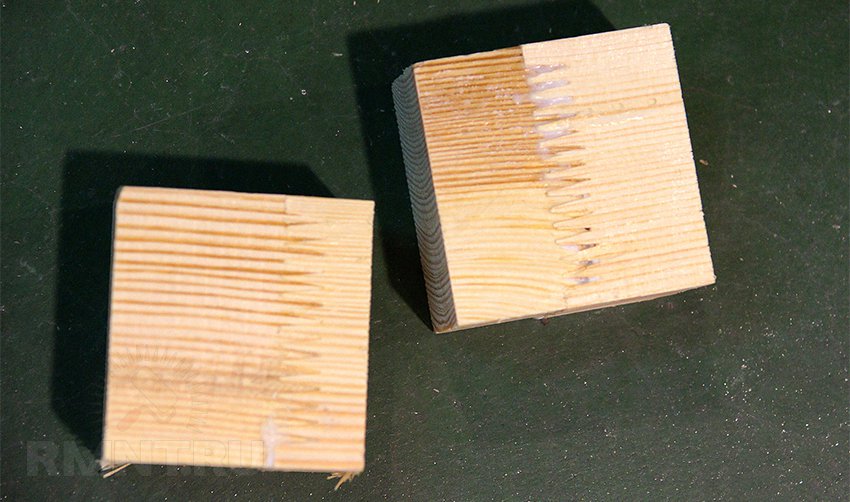

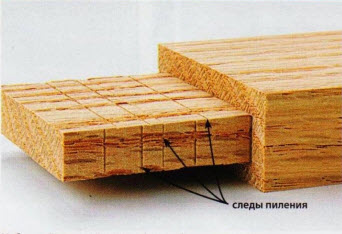

Как соединить доски с помощью клея

Очень распространенным методом соединения досок и брусьев является продольное и поперечное склеивание. Доски, соединенные широкими сторонами, могут иметь ровную поверхность, хотя в большинстве случаев используется профиль «шпунт-паз». Очень важна плотная подгонка, чтобы слой клея был как можно тоньше, только так можно добиться максимальной прочности. Иногда на пропитанный клеем конец накладывается небольшое количество хлопкового волокна для повышения качества соединения.

Доски также можно соединять по профилю, но для этого необходимо сделать клиновые пропилы с обоих концов со смещением на половину зуба для разных частей. Это можно сделать в домашних условиях с помощью ручного фрезерного станка.

Для склеивания деталей используется казеиновый клей или ПВА в высокой концентрации с добавлением просеянной древесной муки для придания клею прочности. Поверхности покрываются клеем и оставляются на воздухе на 3-5 минут, затем помещаются под ярмо или прижимаются зажимами. Такое соединение прочнее самой древесины и никогда не растрескивается по шву.

Как соединить элементы конструкции

В несущих конструкциях используются два типа соединений — растяжки и шарниры. Самый простой способ сделать соединение — это сделать полутолстый пропил на одинаковом расстоянии от концов ручной пилой, а затем топором отколоть лишнюю древесину. После соединения двух кусков стык обычно фиксируется двумя планками, прибитыми к боковой стороне разреза. Склеивание также возможно, но только если детали плотно прилегают друг к другу.

Концы балок могут быть соединены практически под любым углом, и это основной метод соединения стропильных ферм. Для соединения стыков необходимо использовать дополнительную стяжную ленту: со стороны 30-50 см от угла на соединяемые куски укладывается пиломатериал и на стыках срезается половина толщины, затем стыки прибиваются гвоздями.

Часто вертикальные и наклонные конструкции нуждаются в опоре, например, при соединении стропил с потолочными балками. В этом случае в горизонтальной балке вырезаются посадочные отверстия, в которые будут вставляться стропила. Очень важно соблюдать угол наклона и не допускать подрезания более чем на треть толщины балки.

Соединения со специальными балками

Практически все плотницкие соединения выполняются с помощью дополнительной арматуры. В простейшем примере это можно сделать с помощью гвоздей или саморезов.

Когда элементы уложены, их можно закрепить шурупами, скобами и дюбелями или просто обмотать холоднокатаной проволокой. Соединяемые вертикальные опоры просто скрепляются двумя накладными рейками — деревянными или металлическими.

Угловые соединения обычно скрепляются скобами, накладками или уголками. В случаях, когда требуется незначительное перемещение соединения, используется один сквозной болт, который либо проходит через перекрывающиеся части, либо стягивает их в продольном направлении на минимальном расстоянии от места перекрытия.

Место крепления специального крепежа должно находиться на расстоянии не менее 10 диаметров от края крепежа и не должно иметь изъянов. Обратите внимание, что сухожилия часто не обеспечивают общую прочность сустава, а лишь компенсируют не учтенные нагрузки.

Специфика японского крепления язычков и пазов

Японцы превратили слесарное дело в настоящее искусство. Сочетая традиционные методы и различные виды крепежа, им удалось добиться практичных и надежных соединений без использования гвоздей. Отдельные деревянные элементы удерживаются на месте только за счет трения.

Секрет безопасности заключается в высокой точности резки. Благодаря идеальному прилеганию фиксирующих шнуров к соединяемым деталям создается прочный узел. Из-за сложности соединения требуется много знаний и умений.

Советы экспертов

Независимо от выбранной формы, соблюдение этих рекомендаций приведет к созданию прочных конструктивных единиц для всех сооружений:

- Чтобы сделать надежные и эстетически привлекательные соединения, заготовки должны быть точно размечены до начала работы. Для этого необходимы следующие инструменты: металлическая линейка, транспортир и карандаш/плоттер.

- При разметке гнезда на краю или торце изделия разделите толщину заготовки на три равные части: две крайние трети образуют стенки гнезда, а средняя треть должна быть выпилена.

- При изготовлении соединения сначала необходимо изготовить гнезда, а затем соответствующие крепежные элементы. Установка бугелей — более простая операция, чем изменение размера гнезда.

- Прочность соединения будет намного выше, если соединяемые поверхности тщательно выровнены.

- Правильно изготовленный зажим должен легко вставляться и прочно сидеть в гнезде, легко извлекаться без особых усилий и не выпадать при перестановке конструкции.

Для установки гнезда, изготовленного с помощью дрели или фрезера, в прямоугольную шпильку лучше всего слегка обработать углы гнезда стамеской. Другим решением может быть закругление углов крепежа.

Тонкости изготовления вилочного соединения

Любой человек, обладающий базовыми плотницкими навыками, может сделать шпунт и паз.

Особенно если вы ранее изучили нюансы работы с этим крепежом:

- Дюбели лучше всего изготавливать с помощью специальных прецизионных инструментов. Такое оборудование позволяет изготавливать шипы с размерами, максимально приближенными к размерам паза.

- В случае изделий, не требующих особо точного соединения деталей, допустима ручная обработка швов. Дюбели должны быть сделаны вдоль текстуры древесины.

- При изготовлении дюбелей на листе фанеры паз для штифта может быть любой толщины.

- После того как все теноны будут вырезаны, проверьте размеры и дайте конструкции высохнуть в течение 24 часов.

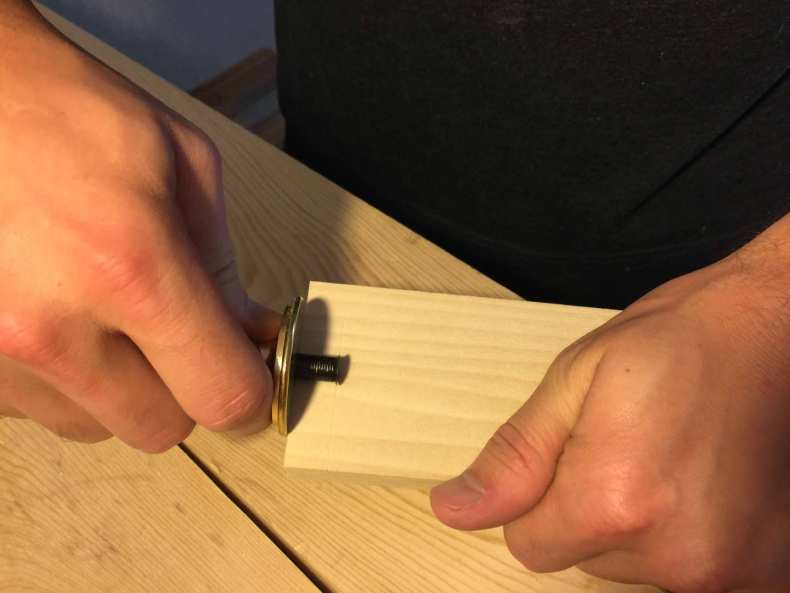

Вырезание шипа

Процесс шипования следует начинать после завершения измерительных работ, чтобы обеспечить прочность конструкции. Первым шагом является определение типа заготовки и места ее размещения.

Последний разделяет заготовки на три типа:

- Угловой циркуляр;

- Центр;

- Элементы выдвижных ящиков.

Кроме того, необходимо определиться с количеством дюбелей в крепеже. Количество шипов зависит от толщины изделия. Если этот параметр не превышает 40 мм, достаточно одного дюбеля. В других случаях следует сделать 2 — 3.

Пошаговые инструкции

- Отметьте будущий элемент.

- Подготовьте необходимое оборудование.

- Выполнить распиловку.

- Удалите заусенцы со стен.

- Отрегулируйте до необходимых размеров.

Для разметки используются специальные инструменты. Его необходимо наносить в двух плоскостях. В домашних условиях стеновые шпильки вырезаются обычными пилами (ножовками).

Если у вас нет такого оборудования, вы можете использовать пилу по металлу. Поверхность сделанного вами шипа следует аккуратно удалить напильником или наждачной бумагой.

Затем готовый паз следует установить в подготовленный паз и окончательно закрепить.

Соединение в шпунт и паз является наиболее известной техникой крепления деревянных элементов. Он используется во многих областях жизни и, при наличии подготовки, может выполняться вручную.

Как и с помощью чего устанавливать крепления и кронштейны?

Как сделать крепеж так, чтобы соединение было качественным и прослужило долго. Изобретение штифта считается одним из ключевых моментов в истории столярного дела. Говорят, что настоящий мастер должен знать, как делать такие соединения. Их можно назвать мерилом плотницкого мастерства. То, как правильно и аккуратно сделан дюбель, установленный в проушины, через шпильки, усиленные дюбелями, будет четким показателем качества изделия, чего нельзя добиться с помощью экономии времени при использовании шурупов или реек. Как следует из названия, такое соединение состоит из крепежа, проходящего через отверстие (проушину) соседней детали, при этом крепеж часто немного выступает с другой стороны. Если вы готовы научиться делать такие соединения, попробуйте использовать их вместо ламелей.

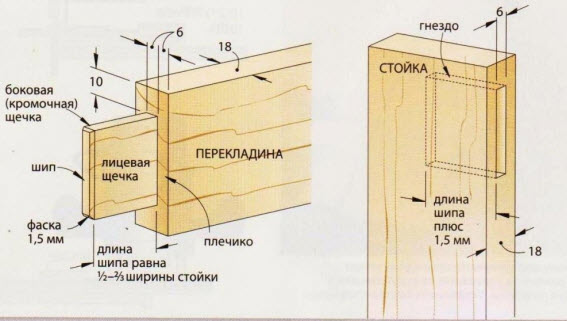

Начиная с основ: некоторые основные правила для шпунтовых соединений

Независимо от того, какую форму вы придаете крепежу и гнездам, следующие советы помогут вам сделать идеально подходящие, прочные соединения для любого изделия.

- Правильные соединения всегда начинаются с тщательной разметки. Используйте проверенную стальную линейку и транспортир, а затем проведите линии остро заточенным карандашом, линейкой или канцелярским ножом.

- Простое эмпирическое правило, которое легко запомнить: при разметке кромки или торцевого паза разделите толщину заготовки на три равные части. Наружные две трети становятся стенками полости, а средняя треть должна быть удалена. Так, в плите толщиной 18 мм (рисунок ниже) в центре края заготовки делается углубление шириной 6 мм. При использовании материала толщиной более 18 мм ширина паза может быть больше одной трети толщины заготовки при условии, что толщина стенок паза составляет не менее 6 мм — это делается из соображений прочности.

Легче установить хвостовик перекладины в округлый паз, чем сделать прямоугольный паз. Чтобы закруглить углы, используйте рашпиль или нож со сменными лезвиями.

Сначала сделайте гнезда, а затем вставьте в них штифты. Гораздо проще точно подогнать штифт, чем изменить размер готового гнезда.

- Наибольшая прочность соединения достигается, когда сопрягаемые поверхности гладкие.

- Правильно установленный шип должен держаться в гнезде без клея и не выпадать при переворачивании детали, а для установки и снятия соединения требуется лишь небольшая сила рук.

- Сверленые или фрезерованные гнезда будут иметь закругленные концы. Чтобы установить их на прямоугольный раструб, можно срезать углы раструба зубилом. Для экономии времени и сил можно просто закруглить углы дюбелей (рисунок справа).

Сначала сделайте розетки

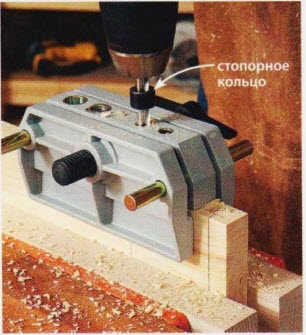

Метод № 1: Простое сверление с использованием дюбелей

Первые два метода изготовления пазов включают в себя сверление ряда перекрывающихся отверстий и удаление лишнего материала между ними. Отверстия должны быть перпендикулярны краю доски, и для этой задачи идеально подходят приспособления для сверления отверстий под дюбели. Они особенно полезны при работе с материалом толщиной около 18 мм, для которого подходят втулки с общим диаметром 6 мм, как раз подходящие для ширины гнезда. (Большинство сверлильных станков поставляются с втулками для отверстий 6, 8 и 10 мм, некоторые имеют втулку для отверстий 12 мм). Если у вас нет дрели с направляющей, купите центровочное сверло для дерева — оно режет чище и не скалывает поверхность.

Прикрепите к сверлу предохранительное кольцо, чтобы ограничить глубину отверстия, или сделайте «жгутик» из малярной ленты.

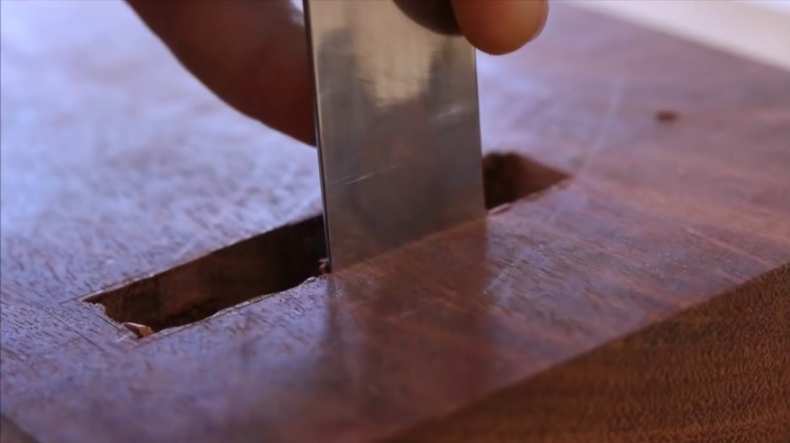

Держа стамеску перпендикулярно краю доски, аккуратно срежьте все неровности стенок гнезда. Если зубило острое, молоток не понадобится.

Чтобы сделать гнездо, закрепите патрон на заготовке, расположив его на краю размеченного гнезда так, чтобы край отверстия едва касался линий, обозначающих край и стенки гнезда. Просверлите отверстие, установив необходимую глубину сверления. Сделайте то же самое на другом конце розетки, как показано слева вверху. Теперь переместите кабелепровод и просверлите еще одно отверстие между двумя крайними отверстиями. Затем просверлите материал между ними, центрируя сверло на перемычках между ними.

После удаления большей части лишнего материала удалите заусенцы и выровняйте боковые стороны гнезда с помощью зубила. Используйте зубило такой ширины, какую позволяет размер гнезда. Если вы предпочитаете прямоугольную розетку, подрежьте углы стамеской той же ширины, что и розетка.

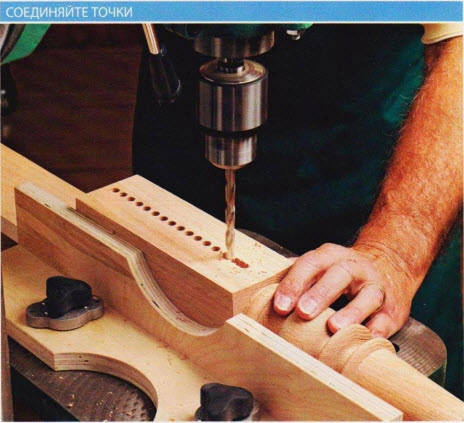

Способ 2: Тот же принцип, но с помощью дрели

Зазоры, оставленные между отверстиями, необходимы для того, чтобы сверло могло войти при удалении лишнего материала.

Если у вас есть дрель, используйте ее вместо электродрели и сверла для большей эффективности и точности. Вам понадобится упор (хотя бы в виде плоской доски, закрепленной на столе станка) для позиционирования гнезда и обеспечения его параллельности краю заготовки. С помощью квадрата проверьте, что стол перпендикулярен сверлу. Вставьте в патрон острое спиральное сверло или сверло Форстера — центральная точка этих сверл предотвращает смещение сверла от намеченного положения. Установите ограничитель глубины сверления на глубину отверстия.

Таким же образом, как и в случае с направляющей для сверления, сначала просверлите отверстия на концах будущего гнезда. Затем просверлите ряд отверстий между ними, оставляя промежуток около 3 мм. После завершения сверления выровняйте стенки и углы углубления с помощью зубила.

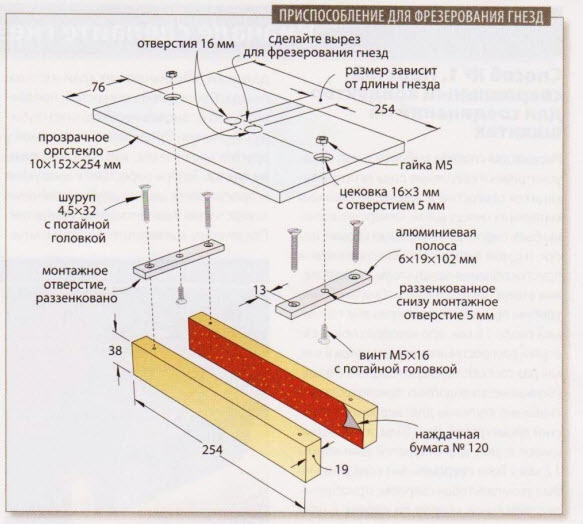

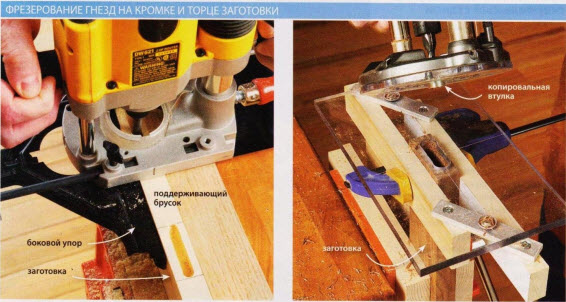

Способ 3: Использование маршрутизатора

Этот метод предполагает фрезерование паза, увеличивая его глубину на b мм с каждым проходом. Помимо фрезера, вам понадобится острый фрезер (мы рекомендуем спиральный фрезер с восходящей спиралью) и боковой упор или специальное устройство, которое удерживает фрезер в пределах линии разметки. Начальную и конечную точки фрезерного паза можно контролировать визуально или путем закрепления блоков на заготовке для ограничения продольного перемещения фрезы.

Изготовленный на заказ или на заводе держатель для пазовой фрезы, такой как на фото выше, станет универсальным дополнением к любой мастерской. Прозрачная верхняя пластина из плексигласа позволяет легко совместить линии позиционирования патрона с разметкой на заготовке. Длина и ширина пазового отверстия в патроне должны быть немного больше размеров гнезда с учетом разницы диаметров фрезы и копировальной втулки, которая перемещается в пазовом отверстии. Дополнительные затраты на приобретение сборного приспособления компенсируются его быстрой установкой и гибкостью при проектировании размеров паза. Примерами таких приспособлений являются Mortise Pal и Leigh Super FMT. Mortise Pal имеет встроенный зажим и поставляется с шестью шаблонами для фрезерования пазов различной ширины и длины (дополнительные шаблоны можно приобрести отдельно). Настольная оснастка Leigh Super FMT (www.leighjigs.com) позволяет за один установ фрезеровать и гнездо, и крепеж. В комплект входят направляющие и фрезы для дюбелей и гнезд пяти различных размеров. Дополнительные направляющие можно приобрести отдельно.

КРАЙ ЗАГОТОВКИ. При обработке узких заготовок, таких как эта стойка, установите дополнительную зажимную планку для стабилизации фрезера. КОНЕЦ ЗАГОТОВКИ. Это простое приспособление обеспечивает широкую и устойчивую опорную поверхность для фрезера при фрезеровании пазов в торцах заготовок.

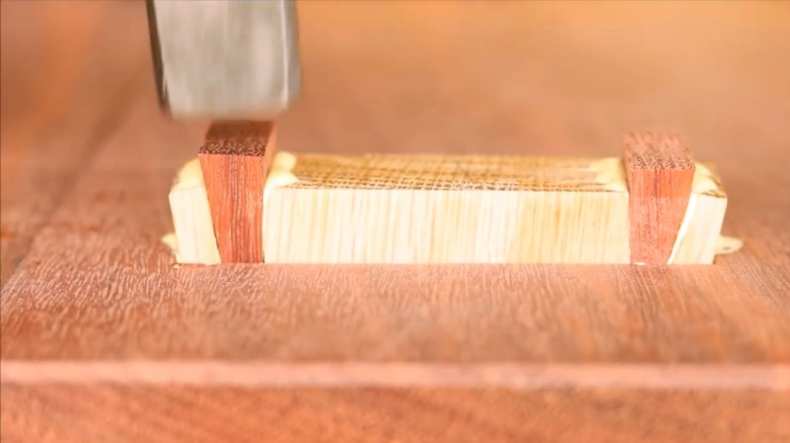

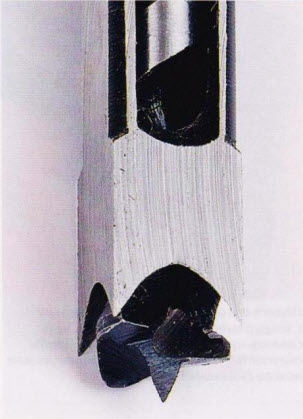

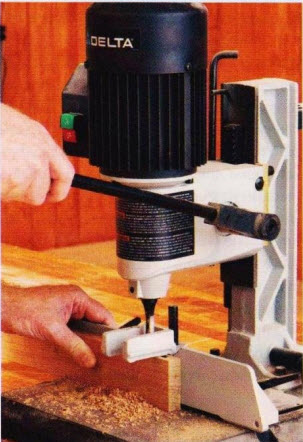

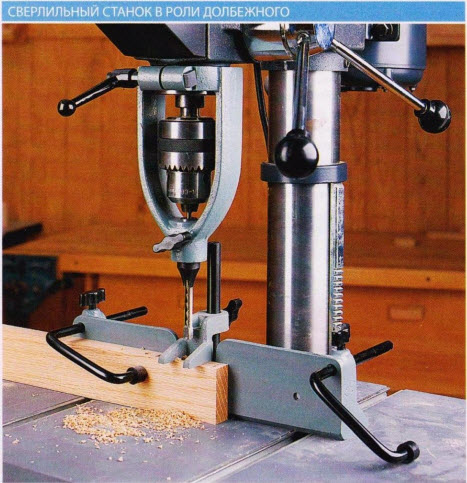

Способ № 4: Сверление квадратных отверстий — это просто

Технически, конечно, квадратные отверстия не сверлятся на шлифовальном станке. Квадратное отверстие выдалбливается вокруг круглого одновременно со сверлением последнего с помощью специального винтового сверла, помещенного внутрь полого зубила (см. фото слева). Этот способ сверления отверстий является самым быстрым, но и самым дорогостоящим. Стационарные дырорезные станки, которые удовлетворяют практически все потребности в раскрое, стоят около S225-500, а напольные модели начинаются примерно от $900. (Обратите внимание, что некоторые специализированные машины не комплектуются фрезами и сверлами, которые стоят от $1 0 до $30 за штуку, а набор из четырех штук начинается от $40).

Сверло имеет глубокие канавки, которые быстро отводят стружку, а внешнее квадратное долото создает чистые стенки гнезда.

Длинный рычаг пазовальной машины создает усилие, необходимое для погружения фрезы в заготовку.

Настроив игровой автомат, вы можете создать такой слот менее чем за минуту.

Вот как работает игровой автомат. Сначала установите дрель и сверло в станок. Установите ограничитель глубины на глубину паза. Расположите упор параллельно фрезе так, чтобы он находился точно между линиями разметки. Сначала сформируйте концы розетки, а затем удалите материал между ними, сделав отверстия внахлест. Если вам нравится этот метод, но вы не готовы приобрести специализированный станок, подумайте о покупке куска коряги для дрели. Такие устройства стоят относительно недорого (65-125 долларов). Приспособление крепится к пиноли станка (на фото ниже) и работает подобно зубилу. Недостатком является то, что вы не сможете использовать машину для обычного сверления, если не снимите насадку.

Всего за 20 минут вы можете превратить дрель в долбежный станок, установив штифтовую насадку.

Теперь сделайте крепежи и установите их в гнезда.

Утопленные штифты легко использовать благодаря фрезерованным гнездам. Вырежьте штифты из длинного куска, обработанного до необходимого сечения.

В зависимости от выбранного метода раскроя и имеющихся инструментов можно сделать штифты на концах деталей или вставные штифты (отдельные), которые соединяют две детали с гнездами.

Использование вставных дюбелей предполагает вырезание пазов в двух соединяемых деталях и вставку распиленного дюбеля, который помещается в оба паза (фото справа). Вам не нужно покупать шпоночный паз, но вы можете сделать его самостоятельно из обрезков твердой древесины (для уверенности следует обработать не менее 305 мм). Достаточно заточить деталь до такой толщины, чтобы хвостовик точно вошел в гнездо. Если концы гнезда имеют полукруглую форму, то в заготовках штифтов следует выфрезеровать соответствующие круги. Затем отрежьте штифты на необходимую длину от заготовки.

Способ № 1: Канавочный нож для быстрой обработки штифтов

Рифленое лезвие позволяет точно нарезать дюбели с минимальными затратами времени. Нет необходимости точно регулировать толщину лезвия, так как излишки материала удаляются всего за несколько проходов. Для прорезания дюбелей этим методом используйте два внешних диска с тремя промежуточными дисками с диаметром 3,2 мм между ними. Прикрепите фанерный или МДФ колпачок к поперечному (угловому) упору ножа для предотвращения сколов при выходе ножа из заготовки.

При установке пазового круга в станок отрегулируйте его выступ так, чтобы он едва касался линии разметки хвостовика на заготовке. Используя кусок материала той же толщины, что и заготовка, сделайте один проход с обеих сторон и проверьте посадку крепежа. Отрегулируйте выступ колеса и повторите проверку. В результате оправка должна плотно войти в посадочное место.

ШЛИЦЕВОЙ ДИСК ОДНОВРЕМЕННО ФОРМИРУЕТ БУРТИК И КЛИН ШТИФТА

Щелевой диск быстр и прост в использовании, но часто оставляет характерные царапины, которые требуют дополнительной очистки.

С помощью шлицевого диска сначала обработайте напильником лицевую сторону штифта, а затем боковые грани. Высокая поперечная опора обеспечивает поддержку заготовки при вырезании боковых щек.

Затем установите продольный (параллельный) упор станка так, чтобы он ограничивал длину дюбеля. Измерьте расстояние между упором и зубьями внешнего диска, расположенного дальше от упора — это расстояние отмечает линию заплечика хвостовика. Если продольный упор параллелен лезвию и пазам поперечного упора, проход не заклинит лезвие и не отбросит заготовку назад. При такой настройке станка на всех заготовках пилите обе поверхности шипа. Затем, не меняя положения продольного упора, сформировать боковые щечки шипов, соответствующим образом регулируя выступ ножа для достижения необходимой ширины шипа. Когда вы закончите распиливать шипы, удалите шероховатости с их щек с помощью зубчатой кромки или шлифовального диска.

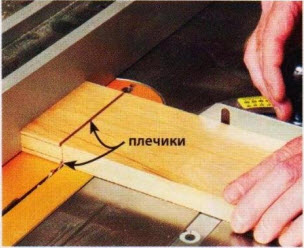

Способ № 2: Каретка для шипорезки делает шипы более ровными

Каретка для шипорезки, такая как на фото справа, стоит примерно столько же, сколько хороший диск для обработки канавок ($100-150), но обеспечивает более чистую поверхность для губок шипорезки. Отрегулируйте вылет пилы в соответствии с шириной ваших рук. Затем, перемещая заготовку вперед с поперечным упором, сформируйте все четыре кронштейна тенона, как показано на фото слева. При необходимости отрегулируйте вылет полотна при распиливании краев (сторон) кронштейнов. Предварительное придание формы рукам обеспечивает их чистоту и четкость.

Сначала сделайте выемки, которые будут формировать плечи нагеля. Переместите заготовку с помощью углового (поперечного) упора, используя продольный упор в качестве упора длины штифта.

Отрегулируйте каретку с шипом так, чтобы при прорезании паза шипа обрезки свободно падали в сторону и не сжимались между лезвием и кареткой.

Чтобы отрезать шип, просто зажмите заготовку в каретке, отрегулируйте каретку, установив линию разметки на краю лезвия, отрегулируйте продвижение лезвия и сделайте разрез. Переверните заготовку и распилите противоположную сторону щеки крепежа. Запиленный таким образом шип будет находиться точно по центру (если шип должен быть перемещен на одну сторону заготовки, его необходимо запилить двумя разными установками). Тенонеры могут не только формировать теноны под прямым углом, но и отклонять их задний упор. Если вы хотите сэкономить, сделайте каретку с тенонами самостоятельно.

Способ 3: Шипы на ленточной пиле — жестко и быстро

Настройка ленточной пилы для резки шипов так же проста, как и для обычного ленточного реза. Предварительно сформируйте шипы на циркулярной пиле, как описано в «Методе № 2». Затем установите упор направляющей ленточной пилы так, чтобы толщина распиливаемого шипа была примерно на 0,8 мм больше требуемой толщины, и сделайте пропил (фото ниже).

При формировании щек языка двигайте доску медленно, чтобы лезвие не согнулось и не привело к искривлению пера. Будьте осторожны и прекратите подачу заготовки, когда обрезки падают в сторону, чтобы случайно не порезать тяги. Щеки, вырезанные на ленточной пиле, будут слегка шероховатыми. Сгладьте их шлифовальным бруском или зензубелем, чтобы обеспечить лучшую адгезию клея.

Способ 4: Зачем пилить, если есть фрезерный стол?

Вы можете фрезеровать ровные и аккуратные штифты на фрезерном столе с помощью всего одной фрезы, поперечного реза и продольного упора. Начните с установки прямой фрезы наибольшего доступного диаметра в цангу фрезера и отрегулируйте выступ фрезы по линии шипа. Расположите ограничитель длины на фрезерном столе так, чтобы он ограничивал длину шипа. Он должен располагаться параллельно пазу поперечного (углового) упора — это гарантирует, что плечи штифта будут перпендикулярны краю заготовки.

Зазор между выступами продольного упора позволяет удалять стружку пылесосом.

После завершения настройки начните фрезерование, сделав первый проход вдоль торца. Делайте один проход за другим, пока конец заготовки не переместится вдоль ограничителя длины. (Если сначала будет сформирован рычаг тенона, существует риск, что заготовка будет вырвана из рук при последующих проходах).

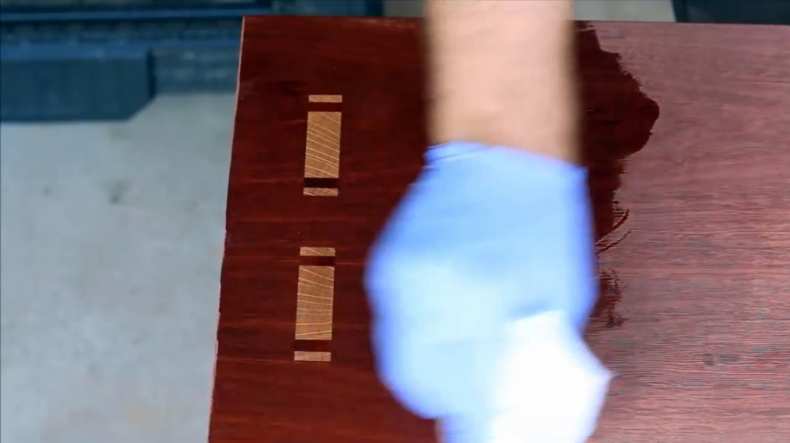

Изготовление шпонок на досках и панелях

Обработка выполняется с использованием следующей последовательности операций:

- Заготовка укладывается плашмя на нижнюю сторону.

- Кромка заготовки, на которой формируется штифт, выравнивается с выемками в направляющих сверху. Конструкция движется внутрь, пока не упирается в торец.

- Подвижный элемент должен быть зафиксирован, удерживая заданное положение.

- Используйте клиновой инструмент, чтобы соединить направляющие и плоскость сверху вместе.

- Подсоедините ручной фрезер к верхним направляющим.

- Используя фрезер на бытовом фрезерном столе, удалите древесину с одной стороны.

- После завершения обработки первой стороны заготовки начинается обработка второй стороны.

Операция будет успешной только в том случае, если параметры производительности и точности будут высокими. Настройка — одно из обязательных действий перед включением инструментов. Для решения задачи операции выполняются в следующем порядке:

- Фреза опускается до тех пор, пока не достигнет базовой поверхности.

- Измерьте толщину заготовки.

- Результат толщины делится на 4. Полученный результат является параметром расстояния, которое наблюдается при поднятии фрезы над опорной плитой.

Опасные факторы

Фрезерные станки требуют полной безопасности и высокой квалификации оператора. При использовании электрических машин возможны несчастные случаи из-за выброса материала во время фрезерования. Поэтому оператор должен носить специальную защитную одежду.

Если в процессе фрезерования образуется много пыли, необходимо надеть защитные очки. Зажимы и тиски обеспечивают максимальную безопасность в этой ситуации, эффективно удерживая заготовку и предотвращая ее выброс. Не держите заготовку рукой в зоне вращения фрезы и не прикасайтесь непосредственно к вращающемуся инструменту. Используйте специальные зажимные устройства для подачи заготовки во время фрезерования.

Как выбрать гнездо на маршрутизаторе?

Решение проблемы зависит от того, где расположены канавки и какого они размера. Можно дать несколько рекомендаций для домашних мастеров:

- Использование открытых пазов требует фиксации на столешнице, удерживая заготовку вдоль фрезы.

- Точность зависит от высоты фрезы и положения бруса.

- Для пробного нанесения рекомендуется использовать обрезки древесины. Это поможет избежать ошибок.

- Отбор проб производится поэтапно, с несколькими проходами.

Самое главное — своевременно утилизировать древесные отходы после каждого этапа. Тогда инструмент точно не будет подвержен перегреву. Самый простой способ — использовать шаблон, вырезанный из фанеры. Вдоль нее проходит сама фреза с установленным подшипником.

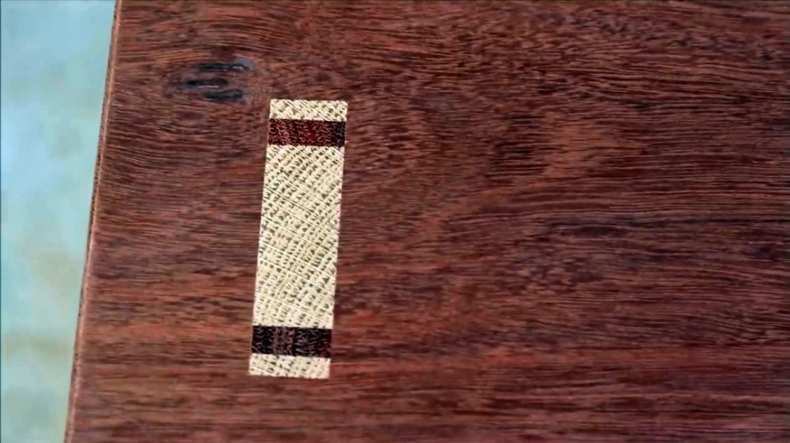

Изображение шпунтового соединения