- Зачем гнуть древесину

- Как гнуть древесину

- Технология гибки древесины

- Простой силовой изгиб

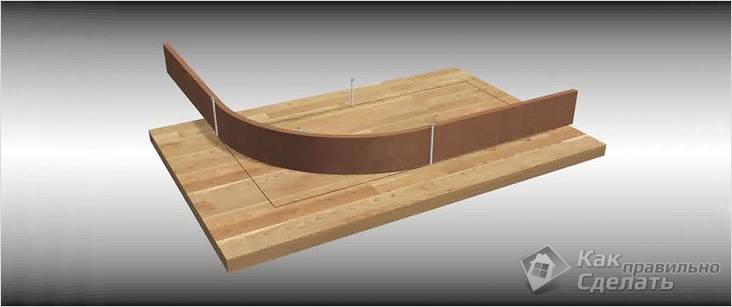

- Изгиб с использованием бордюров

- Почему древесина становится более податливой под воздействием различных факторов

- Оптимальная температура для сгибания древесины

- Отопление в паровом шкафу

- Как гнуть древесину

- Распиливание согнутого куска дерева

- Некоторые особенности работы с деревом

- С химической пропиткой

- Арки, порталы

- Метод разделения

- Распиловка как метод

- Почему гнуть лучше, чем пилить?

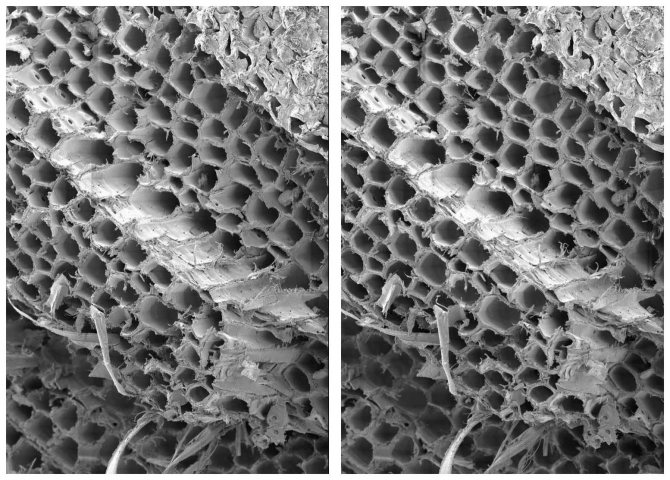

- Что происходит в древесине при ее сгибании?

- Рельсы как эффективный способ избежать разрушения древесины при изгибе

- Как повысить пластичность древесины

- Химические методы пластификации древесины

- Советы по гибке пиломатериалов с использованием гидротермической обработки

- Сгибание древесины. Несколько важных советов

- Немного истории

- Производство гнутых балок и пиломатериалов

- Настенные пилы

- Отпаривание

- Изготовление гнутой балки на заводе

- Использование гнутого клееного бруса и балок в индивидуальных зданиях

- Функции ножек стола

- Разновидности ножек для столов

- Стандартные ножки

- Декоративные ножки

- Складные ножки

- Телескопические ножки

- Материалы ножек стола

- Металл

- Видео — ножки стола ручной ковки

- Дерево

- Пластик

- Камень

- LDPE

- Формы ножек стола

- Прямоугольные и квадратные ножки

- Нетрадиционные формы

- Цветовая схема

- Как сделать ножки для стола своими руками: инструкции

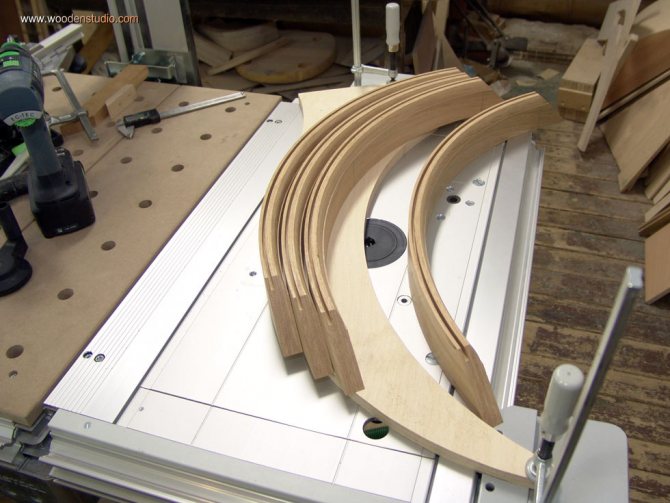

- Шаг 1 — соберите необходимые материалы и инструменты

- Шаг 2 — нарежьте полоски нужной длины.

- Шаг 3 — склеивание деталей

- Шаг 4 — подготовка заготовки к обработке на настольной пиле

- Этап 5 — работа на настольной пиле

- Шаг № 6 — финишная шлифовка

- Как согнуть ножки мебели

Зачем гнуть древесину

Гнутье древесины — один из самых старых методов, используемых с древних времен для изготовления каноэ, луков, саней, бочек и т.д. Как сделать гнутую древесину?

В те времена, когда дерево использовалось в основном для создания подвижных конструкций, таких как колеса повозок и карет, сгибание материала было очень важным процессом.

Можно сказать, что гибка древесины — это очень простой процесс, если у вас есть необходимые знания и навыки.

Изделия из дерева, такие как деревянные игрушки, ложки, рамки для картин и т.д., также могут быть изготовлены путем сгибания дерева различными способами.

Гнуть древесину можно по-разному, в зависимости от того, какая цель преследуется — придать форму лодке, луку, бочке…

Как гнуть древесину

Если вы хотите украсить комнату деревом или хотите сделать красивую мебель в классическом стиле, вам необходимо изготовить изогнутые детали. К счастью, дерево — уникальное вещество, поскольку оно дает умелому мастеру возможность играть с формой. Это не так сложно, как вы думаете, но и не так просто, как вам хотелось бы.

На этом сайте уже было сообщение о сгибании фанеры. В этой статье мы обсудим принципы гибки массивной доски и древесины и то, как это делается на производстве. Мы также даем полезные советы от профессионалов, которые пригодятся домашним мастерам.

Технология гибки древесины

Природа не любит прямых линий, и чтобы сделать древесину прямой, требуется много времени и усилий. Однако сгибание древесины также является довольно трудоемким процессом. Гнутая древесина часто используется в скандинавской мебели в виде красивых, легких и прочных изделий с однородной структурой и формой. В этой статье мы рассмотрим несколько способов гибки древесины: простая силовая гибка, гибка кромок, гибка паром и гибка слоями.

Простой силовой изгиб

Это самый простой метод, который предполагает сгибание древесины вручную и прикрепление ее к форме для фиксации изгиба. Чем меньше толщина древесины, тем легче ее согнуть. Из этого следует, что чем больше изгиб, тем тоньше должна быть древесина. Шпон может иметь практически любую кривизну, в то время как дуб толщиной 2 см практически невозможно согнуть. Важно также помнить, что различные породы древесины имеют разную степень упругости. Поэтому отношение толщины элемента к минимальному радиусу изгиба для некоторых пород составит: бук — 1/2,5; дуб — 1/4; береза — 1/5,7; ольха — 1/8; ель — 1/10; сосна — 1/11. Это означает, что для элемента из бука толщиной 10 мм минимальный радиус изгиба составит 25 мм.

Как правило, детали должны быть склеены между собой, так как использование гвоздей или шурупов на сгибах может привести к появлению трещин и щелей. Существует негласное правило: то, что можно починить вручную, можно починить и с помощью клея. При наклеивании двигайтесь от центра к краю или от одного края к другому, чтобы уменьшить зазоры.

Изгиб с использованием бордюров

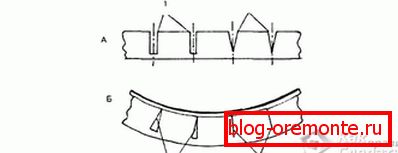

Этот способ сгибания древесины является наименее прочным, так как древесина разрезается почти по всей толщине и остается очень мало прочности. Поэтому этот метод гибки древесины используется только в местах, где нет больших нагрузок, например, в закругленных углах и т.д.

Основным материалом для гнутых деталей является фанера. Для достижения наилучших результатов пропилы лучше всего выполнять на циркулярной пиле с использованием упора. Разрезы следует делать поперек зерна на расстоянии примерно 5-10 мм друг от друга. Глубина пропила должна составлять примерно 1/5 толщины заготовки.

Для исправления изгиба можно использовать клей или шпатлевку для дерева. Склеив и закрепив две изогнутые полосы с изгибами внутрь, можно создать интересные элементы в некоторых конструкциях, хотя и с ограниченной прочностью.

Почему древесина становится более податливой под воздействием различных факторов

Не секрет, что древесина — гибкий, жесткий и устойчивый к сжатию материал. Это происходит благодаря природному полимеру, лигнину (похожему на клей), который присутствует в древесине и придает ей прочность и долговечность. Лигнин связывает целлюлозные волокна вместе. Лигнин содержится в клеточных стенках и межклеточных пространствах древесины.

Содержание лигнина в различных породах древесины колеблется от 20 до 40 процентов.

При воздействии температуры, воды и химических веществ «натуральный клей» размягчается. Он охлаждает древесину и восстанавливает ее первоначальную твердость и прочность, не нарушая ее форму, заданную мастером.

Оптимальная температура для сгибания древесины

Чтобы лигнин начал действовать и древесина стала более гибкой, твердую древесину необходимо нагреть до 95-105 градусов Цельсия. Древесина должна быть нагрета до требуемой температуры полностью, а не только верхний слой.

Из этого следует, что чем толще изделие, тем дольше его нужно нагревать. Равные по размеру куски любой породы дерева нагреваются одновременно.

Обратите внимание, что следует избегать перегрева заготовки. Потому что «натуральный клей», когда он затвердеет, станет хрупким и разрушит ваше изделие.

Важно! Свежая древесина (с естественным содержанием влаги) гнется лучше, чем сухая.

Отопление в паровом шкафу

Паровая коробка

Первым шагом является подготовка парового ящика. Это можно сделать в домашних условиях. Его основное назначение — удерживать сгибаемую древесину. Он должен иметь отверстие для выхода давления пара. В противном случае произойдет взрыв.

Отверстие для выхода пара должно находиться в нижней части коробки. Кроме того, ящик должен иметь съемную крышку, через которую можно вынимать гнутую древесину после придания ей нужной формы. Используйте зажимы, чтобы придать изогнутой древесине нужную форму. Вы можете сделать их сами из дерева или купить в специализированном магазине.

Сделайте круглые заготовки из дерева — по несколько штук за раз. Просверлите в них отверстия со смещенным центром. Затем вставьте в них шурупы и просверлите еще одно отверстие по бокам, чтобы прочно их вбить. Из такой простой поделки можно сделать идеальные зажимы.

Теперь пришло время пропарить древесину, поэтому позаботьтесь об источнике тепла и уплотните столярные изделия в паровой коробке. На каждые 2,5 см толщины обрабатывайте заготовку паром в течение часа. По истечении времени выньте древесину из ящика и придайте ей нужную форму. Этот процесс должен быть выполнен очень быстро. Аккуратно и осторожно согните заготовку.

Формирование

Некоторые виды древесины гнутся легче, чем другие, из-за их различной эластичности. Для разных методов сгибания требуется разное усилие.

Когда вы достигнете желаемого результата, удерживайте согнутую древесину на месте. Можно зажимать древесину во время придания ей формы. Это позволяет легче контролировать процесс.

Как гнуть древесину

Если вам нужно сделать гнутую деталь из дерева, на первый взгляд может показаться, что проще вырезать нужную деталь в изогнутом виде, но при таких условиях волокна древесного материала будут перерезаны, что ослабит прочность детали и, соответственно, всего изделия. Кроме того, распиливание приводит к огромным отходам материала, чего нельзя сказать о методе, при котором деревянная деталь просто сгибается.

Древесина состоит из целлюлозных волокон, связанных между собой химическим веществом под названием лигнин. Распределение волокон определяет гибкость древесины.

Только хорошо просушенная древесина будет надежным и долговечным исходным материалом для различных изделий. Однако изменение формы сухого куска дерева — сложный процесс, поскольку сухая древесина может растрескаться, что нежелательно.

Ознакомившись с техникой сгибания древесины и основными физическими свойствами дерева, позволяющими изменять его форму и затем сохранять ее, вы сможете самостоятельно сгибать древесину в домашних условиях.

Распиливание согнутого куска дерева

- Изогнутый кусок дерева можно сделать, разрезав его пилой или согнув. При распиливании изогнутого куска древесины нет необходимости в дополнительной обработке, специальных инструментах и знаниях, как в случае с гибкой.

- Кроме того, распиливание изогнутой детали экономит время, быстрее распилить пространственную форму. Однако на этом положительные стороны распиловки по сравнению с гибкой заканчиваются.

- Если вы вырезаете изогнутую заготовку, вы создаете массу необратимо растраченного материала, который становится отходами. Кроме того, поперечные разрезы в обычных обрезных пиломатериалах попадают в радиус отрезанной части. Это значительно ухудшает внешний вид и затрудняет шлифовку и другие работы по отделке древесины.

- Изготовленная деталь может сломаться в округлых местах волокон, проходящих по поперечному сечению.

Некоторые особенности работы с деревом

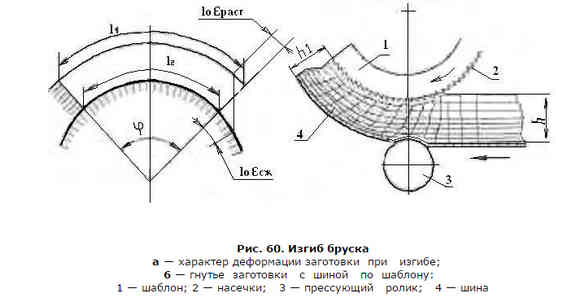

Изгиб древесины сопровождается деформацией, сжатием внутренних и растяжением внешних слоев. Нередко растягивающие усилия приводят к разрыву внешних волокон. Это можно предотвратить путем предварительной гидротермальной обработки.

Поэтому можно гнуть блоки из цельной древесины и клееного бруса. Кроме того, для сгибания используется строганый и лущеный шпон. Древесина лиственных пород является наиболее гибкой. К ним относятся бук, ясень, береза, граб, клен, дуб, тополь, липа и ольха. Для производства изогнутых ламинированных заготовок лучше использовать березовый шпон. Следует отметить, что березовый шпон составляет примерно 60% от общего объема клееного бруса.

Когда заготовки подвергаются воздействию пара, прочность на сжатие значительно увеличивается, а именно на одну треть, в то время как прочность на растяжение увеличивается всего на несколько процентов. Поэтому не стоит априори задаваться вопросом, можно ли согнуть древесину толщиной более 2 см.

С химической пропиткой

Чтобы разрушить лигниновые связи между волокнами, древесину можно обработать химикатами, что вполне возможно сделать в домашних условиях. Аммиак идеально подходит для этого процесса. Замочите древесину в 25%-ном водном растворе аммиака. После этого он становится очень послушным и гибким, что позволяет сгибать, скручивать и сжимать его в рельефных формах.

Аммиак — это страшно! Поэтому при работе с ним необходимо соблюдать все правила безопасности. Замочите древесину в герметичном контейнере в хорошо проветриваемом помещении.

Чем дольше древесина находится в растворе аммиака, тем более пластичной она становится. После того как древесина пропитается и сформируется, ее следует оставить в таком изогнутом виде. Это необходимо для того, чтобы хорошо зафиксировать форму, чтобы аммиак испарился. Опять же, изогнутую древесину следует оставить в проветриваемом помещении. Стоит отметить, что после испарения аммиака волокна древесины приобретут прежнюю прочность, сохраняя тем самым форму заготовки!

Арки, порталы

Другим типичным применением гнутых фанерных изделий являются различные арки и проемы сложной формы.

Арка на входе в балкон.

Основными конкурентами этого материала являются гипсокартон и гипсоволокнистые плиты.

Чем привлекательна фанера для строителей?

- Возможность безрамной установки. В случае с гипсокартоном это является необходимостью, а изготовление каркаса арки правильной формы иногда представляет собой очень сложную задачу;

- Скорость монтажа по сравнению с гипсовыми арками. Можно отделать проем сразу после установки арки; если проем отделан штукатуркой, необходим перерыв не менее недели, чтобы цементно-песчаный раствор набрал прочность;

- Механическая прочность. Штукатурку и гипсокартон относительно легко повредить, но нарушать целостность фанеры толщиной 10-15 миллиметров, безусловно, не каждому по душе.

Метод разделения

Сначала подготовьте кусок дерева, который будет подвергаться сгибанию. Доски должны быть немного длиннее, чем длина готового изделия. Это можно объяснить тем, что изгиб укорачивает ламели. Перед началом резки проведите карандашом прямую диагональную линию. Это следует сделать по всей нижней стороне доски. Это позволит сохранить порядок расположения ламелей при их перемещении.

Доски обрезаются с помощью прямой кромки, никогда с лицевой стороны доски. Таким образом, они могут быть уложены с наименьшим количеством трансформаций. На форму наносится слой пробки. Это поможет избежать неровностей в форме зубьев пилы, что приведет к более выраженному изгибу. Кроме того, пробка будет удерживать расслоение в форме. Теперь смажьте верхнюю сторону одной из деревянных ламелей клеем.

Лучше использовать карбамидоформальдегидный клей, сложенный из 2 частей. Обладает хорошей адгезией, но требует длительного времени высыхания. Можно также использовать эпоксидную смолу, но такая смесь стоит дорого, и не каждый может себе ее позволить. Обычные клеи для дерева в этом случае использовать не следует. Он быстро сохнет, но очень мягкий, что не приветствуется в таких условиях.

Заготовку из гнутой древесины следует поместить в форму как можно быстрее. Затем поверх пропитанной клеем пластины кладется другая пластина. Этот процесс повторяется до тех пор, пока согнутая часть не станет такой толщины, какой она должна быть. Пластины склеиваются между собой. Когда клей полностью высохнет, укоротите его до желаемой длины.

Распиловка как метод

Подготовленную древесину следует распилить. Кромка должна составлять 2/3 толщины детали. Будьте очень осторожны, так как необрезанные края могут привести к растрескиванию древесины.

Ключ к успеху при распиловке заключается в том, чтобы расстояние между пропилами было как можно более равномерным. В идеале 1,25 см.

Разрезы делаются поперек текстуры древесины. Затем края детали следует сжать, чтобы прорези сошлись. Это формирует и покупает изгиб в конце работы. После исправления этого изгиба. Гораздо чаще внешняя сторона шпонируется, а в некоторых случаях ламинируется. Такая обработка позволяет исправить изгиб и скрыть все недостатки, возникшие в процессе изготовления. Зазоры между гнутой древесиной скрываются элементарно — для этого клей смешивается с опилками, и этой смесью заполняются зазоры.

Независимо от метода гибки, после извлечения древесины из формы изгиб легко ослабляется. Поэтому его необходимо немного увеличить, чтобы свести на нет этот эффект в дальнейшем. Метод пиления можно использовать для сгибания частей короба или углового железа.

Таким образом, применяя эти простые советы, вы сможете гнуть древесину без особых усилий своими руками.

Почему гнуть лучше, чем пилить?

Изогнутые деревянные детали можно получить двумя способами: согнуть плоскую деталь или вырезать нужную пространственную форму. Так называемый метод «пиления» привлекателен для пользователей из-за своей простоты. Нет необходимости в сложных приспособлениях или трудоемкой и длительной работе. Однако для распиливания изогнутого деревянного изделия необходимо использовать более крупную заготовку, и много ценного материала будет безвозвратно потеряно в виде отходов.

Однако основной проблемой является производительность получаемых деталей. При выпиливании изогнутой детали из пиломатериалов с нормальными кромками волокна древесины не меняют направления.

В результате в зоне радиуса возникают поперечные разрезы, которые не только влияют на внешний вид, но и значительно усложняют последующую обработку заготовки, например, фрезерование или чистовое шлифование. Кроме того, закругленные края в поперечном сечении наиболее подвержены механическим нагрузкам, что делает деталь склонной к образованию трещин в этом месте.

При сгибании обычно происходит обратное, древесина становится только прочнее. На кромках гнутых пиломатериалов или досок нет «торцевых» волоконных срезов, поэтому такие изделия в дальнейшем можно обрабатывать без ограничений, используя все стандартные операции.

Изгиб древесных волокон

Что происходит в древесине при ее сгибании?

Технология гибки основана на способности древесины, сохраняя свою целостность, в определенной степени изменять форму под действием силы, а затем сохранять эту форму после прекращения механического воздействия. Однако все мы знаем, что без подготовки пиломатериалы эластичны, то есть возвращаются в исходное состояние. И если действующие силы слишком велики, дерево или доска просто расколется.

При сгибании слои древесины работают по-разному. На внешней стороне радиуса материал растягивается, на внутренней — сжимается, а в середине массы волокна почти не испытывают значительного напряжения и оказывают незначительное сопротивление силам, действующим на заготовку (этот внутренний слой называется «нейтральным»). Когда происходит критическая деформация, волокна на внешнем радиусе ломаются, а на внутреннем радиусе образуется «рябь», которая является довольно распространенным дефектом при изгибе древесины хвойных пород. Пластиковые волокна твердой или мягкой древесины могут сокращаться на 20 и более процентов, в то время как предел растяжения составляет от одного до полутора процентов.

Другими словами, предел удлинения растягивающего слоя является более важным параметром для определения способности к изгибу (без образования трещин). Он напрямую связан с толщиной заготовки и определяет достигаемый радиус. Чем толще заготовка и меньше радиус, тем больше относительное удлинение вдоль волокон. Имея данные о физических свойствах распространенных пород древесины, можно сформулировать максимально возможное соотношение толщины и радиуса для каждой из них. В цифрах это выглядит следующим образом:

Сгибание с помощью стального рельса

| Сосна | 1:11 |

| Ель | 1:10 |

| Береза | 1:5,7 |

| Дуб | 1:4 |

| Бук | 1:2,5 |

Сгибание без направляющей шины

| Только отопление | 1:80 — 1:100 |

| Только смачивание | 1:50 — 1:60 |

| Нагрев и смачивание | 1:20 — 1:30 |

Эти данные указывают на то, что пиломатериалы из мягких пород, по сравнению с плотными лиственными породами, менее пригодны для свободной гибки. Для пиломатериалов с агрессивным радиусом всегда следует использовать комбинацию предварительной обработки деталей и механической защиты.

Рельсы как эффективный способ избежать разрушения древесины при изгибе

Поскольку основной проблемой является разрушение волокон на внешней стороне радиуса, именно эта поверхность заготовки должна быть каким-то образом стабилизирована. Одним из наиболее распространенных методов является использование шины. Шплинт — это стальная полоса толщиной от полумиллиметра до двух миллиметров, которая окружает пиломатериал или доску по внешнему радиусу и сгибается по шаблону вместе с древесиной. Эластичная лента поглощает часть энергии в процессе растяжения и одновременно распределяет разрывное усилие вдоль элемента. Такой подход в сочетании с увлажнением и нагревом приводит к многократному уменьшению допустимого радиуса изгиба.

Параллельно с использованием стального рельса в гибочных станках и машинах, древесина уплотняется механическим способом. Это осуществляется с помощью прижимного ролика, который прижимает заготовку по внешнему радиусу гиба. Кроме того, этот тип патрона часто имеет 3-миллиметровые засечки (с интервалом примерно 0,5 см), направленные против часовой стрелки против заготовки.

Зазубренная поверхность шаблона предназначена для предотвращения соскальзывания заготовки, предотвращения смещения волокон массива древесины друг относительно друга и создания мягкой складки на вогнутом радиусе детали (волокна вдавливаются в центр массива, тем самым решая проблему складки).

Диаграмма сгибания с помощью шины

Прессование с помощью направляющей шины означает, что доски из мягкой и хвойной древесины можно сгибать с минимально возможным растрескиванием. Обратите внимание, что относительно лиственные породы имеют зазор при изгибе на 10-12% тоньше, а сосна и ель — на 20-30%. Преимущество, однако, заключается в том, что прочность конечного продукта значительно повышается, а требования к дефектам и повреждениям полуфабрикатов значительно снижаются.

Как повысить пластичность древесины

Обычные пиломатериалы упруги, обладают значительной размерной жесткостью и устойчивы к сжатию. Этими ценными свойствами древесина обязана лигнину — встречающемуся в природе «сшитому» полимеру, который придает растениям устойчивую форму и прочность. Лигнин содержится в межклеточных пространствах и клеточных стенках, соединяющих целлюлозные волокна. Он присутствует в хвойной древесине в количестве 23-38%, а в лиственной — до 25%.

Лигнин, по сути, является разновидностью клея. Мы можем размягчить его и превратить в «коллоидный раствор», нагревая пиломатериалы паром, паром или высокочастотным электрическим током (для небольших кусков можно также использовать домашнюю микроволновую печь). Как только лигнин расплавится, заготовку сгибают и зажимают. Когда расплавленный лигнин остывает, он затвердевает и не позволяет древесине вернуться к своей первоначальной форме.

Практика показывает, что оптимальная температура для сгибания цельной древесины (балок, планок, досок) составляет 100 градусов Цельсия. Эта температура должна быть получена не на поверхности, а внутри заготовки. Поэтому продолжительность воздействия температуры во многом зависит от того, насколько массивна заготовка. Чем толще заготовка, тем дольше ее нужно нагревать. Например, если пропаривание используется для подготовки заплаты толщиной 25 мм к сгибанию (с содержанием влаги примерно 28-32%), то это займет в среднем 60 минут. Стоит отметить, что время приготовления на пару примерно одинаково для одинаковых по размеру кусков любого вида.

Кстати, считается, что лучше не перегревать заготовки, так как лигнин после отверждения может потерять свою эластичность и стать слишком хрупким.

Метод кипячения используется не часто, так как заготовка сильно и неравномерно увлажняется, и такие насыщенные водой волокна и клетки могут порваться при сгибании, по крайней мере, с образованием флоксов. Затем согнутые части слишком долго сохнут. Однако этот метод подходит, когда нужно согнуть только часть заготовки.

Пропаривание обеспечивает равномерный нагрев заготовки, а конечное содержание влаги обычно близко к оптимальному. Наиболее подходящим диапазоном содержания влаги для получения максимальной пластичности в пиломатериалах считается 26-35% (время, при котором волокна древесины насыщаются).

Бытовые цилиндрические камеры из металлических/полимерных труб или прямоугольные ящики из дерева используются для пропаривания древесины для гибки. Источником пара является нагретый бак, электрический чайник или аналогичное устройство, которое может обеспечить температуру около 105 градусов и низкое давление. За этим всегда следует этап сушки изделия (+ вымачивание установленной формы) примерно до пятнадцати процентов и финишная обработка.

Парогенератор для чайника

Парогенератор в полимерной трубе

Фиксация и сушка заготовки

Химические методы пластификации древесины

Известно также, что пиломатериалы делают более пластичными, пропитывая их различными составами. Существуют готовые к применению пропитки, которые делают клетки древесины более гибкими, например, «Super-Soft 2». Некоторые практики пропитывают древесину так называемыми кондиционерами для ткани, добиваясь аналогичного эффекта.

Можно также использовать довольно примитивные «рецепты», содержащие аммиак и этиловый спирт, глицерин, щелочи, перекись водорода, растворенные квасцы….. Многие из них работают довольно простым способом — они повышают способность заготовки поглощать воду и помогают удерживать влагу в волокнах.

Тонкие изделия, такие как шпон, пропитываются путем распыления, но первоначальная химическая пропитка обычных пиломатериалов обычно осуществляется путем полного погружения. Для того чтобы химикаты проникли глубоко в пиломатериалы или доски, требуется время, обычно от 3-5 часов до нескольких дней (хотя нагрев сокращает это время).

В основном из-за длительности процессов химические пластификаторы используются нечасто, хотя есть и другие проблемы: цена химикатов, изменение цвета, необходимость обеспечения защиты от вредных испарений, повышенная склонность таких изогнутых деталей к выпрямлению …

Химические пластификаторы для древесины

Советы по гибке пиломатериалов с использованием гидротермической обработки

- Большое внимание следует уделять качеству сгибаемых деталей. Лучше не использовать материал с трещинами, сучками (даже живыми и оплавленными), наклонными волокнами. Если это невозможно, деталь должна быть расположена в гибочном инструменте (станке или шаблоне) таким образом, чтобы дефекты возникали в зоне вогнутого радиуса, а не в зоне растяжения на внешнем радиусе. Предпочтительным является метод сгибания прутка.

- При выборе полуфабриката необходимо учитывать изменение размеров детали после придания ей формы. Например, толщина бруса из мягкой древесины может быть уменьшена на 30%, если его согнуть путем сжатия.

- Даже если вы планируете сложную конечную обработку, не оставляйте слишком много материала. Чем тоньше заготовка, тем легче ее согнуть, не сломав.

- Если объем работы небольшой, лучше не пилить заготовку, а раскатывать ее из бревен. Это предотвращает прорезание волокон и их повреждение при сгибании.

- Для сгибания рекомендуется использовать пиломатериалы с естественной влажностью. Если необходимо использовать сухую древесину, предпочтение следует отдавать древесине, которая не обрабатывалась в сушильной камере, а сушилась под атмосферной крышей.

- После распаривания размягченную древесину следует обрабатывать очень быстро, так как лигнин начинает затвердевать практически сразу, особенно в наиболее чувствительных внешних слоях твердой древесины. Обычно вы должны стремиться к запасу времени от получаса до 40 минут, поэтому нет смысла делать большие камеры, если у вас просто нет времени, чтобы поместить весь материал в шаблоны.

- Расположите материал в пропарочной камере так, чтобы поверхности, обращенные к внешнему радиусу, были свободны от струй пара.

- Для экономии времени многие деревообработчики отказываются от использования зажимных шаблонов. Вместо этого используются металлические скобы и клинья или упорные стойки на шаблонах.

- Помните, что изогнутая балка или обрешетка в любом случае будет стремиться к выпрямлению. И это выпрямление всегда происходит на несколько процентов. Поэтому, когда при изготовлении детали требуется высокая степень точности, следует провести испытания и на основе полученных результатов скорректировать форму шаблона (уменьшить радиус).

- После того как деталь остынет в форме, ее следует оставить на некоторое время. Некоторые опытные производители мебели предпочитают оставлять его на 5-7 дней. Обычно рейка остается прикрепленной к элементу на протяжении всего времени.

Сгибание деревянного элемента с помощью шаблона

Сгибание древесины. Несколько важных советов

- Согнутую древесину нужной формы выдерживают в таком положении некоторое время, пока структура древесины не стабилизируется (в среднем 5-7 дней, после высыхания до 15%).

- Важно отметить, что различные породы древесины гнутся по-разному. Твердые породы дерева хорошо гнутся (дуб, бук, вяз и т.д.).

- Хвойные деревья почти никогда не используются для изгиба.

- Чем тоньше древесина, тем легче ее согнуть.

- Лучшим вариантом заготовки для гибки будет материал, разделенный вдоль зерна.

- Тщательно выбирайте древесину для сгибания. На нем не должно быть дефектов (сучков, смоляных карманов, трещин и т.д.).

Независимо от того, как вы подготовили древесину к сгибанию, изгиб немного ослабнет, когда древесина будет извлечена из формы.

Поэтому радиус изгиба должен быть немного меньше, чем необходимо, чтобы впоследствии компенсировать этот эффект.

Немного истории

Подобие клееного бруса было распространено в строительстве довольно давно, но свою окончательную форму изогнутого клееного прессованного пиломатериала он принял в 1890 году — немецкий плотник Отто Хетцер использовал казеиновый клей и придавал конструкции пространство, сгибая куски.

Широкое применение клееного бруса в Европе началось в середине 20-го века (1960-1970 гг.), когда промышленность начала выпускать разнообразные прочные и надежные клеи для соединения ламелей в единый монолит.

Клееный ламеляр использовался при восстановительных работах в Свято-Троицком соборе в Санкт-Петербурге.

Интересный факт: первые композитные пластинчатые несущие балки соединялись клиньями и стяжками, без использования клея. В то же время их прочность позволяла им выдерживать большие нагрузки. Идея соединить балки клиньями принадлежит Ф. Делорно, который использовал эту технологию для изогнутых частей дворцовых зданий.

В настоящее время клееный гнутый брус используется в жилищном строительстве, при возведении аквапарков и других крупных сооружений шатрового типа.

Производство гнутых балок и пиломатериалов

В России такое производство не распространено, поэтому долгое время, если возникала необходимость использовать гнутые или клееные балки, мастера делали это своими силами. На сегодняшний день на строительных форумах можно найти как минимум 3 технологии самостоятельного изготовления гнутых клееных балок различного сечения, и каждый метод имеет свои модификации, которые рассматриваются любителями плотницкого и столярного дела.

Настенные пилы

Простейшие столярные инструменты, действующие как зажимы, помогут удержать рейки в нужном положении до полного схватывания клея. Их можно изготовить практически из любого материала, который есть под рукой. Они хороши для изготовления балок или брусьев с небольшим изгибом без пропаривания реек. Обрежьте заготовки до необходимой степени кривизны, затем соберите их с помощью клея и зажмите шайбой.

Отпаривание

В этом случае ламели пропариваются или отвариваются в воде, после чего им придается нужная форма. Этот способ сложнее предыдущего, так как вам понадобится основное оборудование и мастерская. Суть этого метода заключается в том, что деревянные заготовки — рейки — распаривают, а затем прикрепляют к шаблону нужной формы. Когда древесина высыхает и остывает, она сохраняет свою форму. Затем древесина склеивается между собой.

Одним из преимуществ этого метода является то, что гнуть можно даже твердые породы дерева, такие как дуб, лиственница или карельская береза.

Изготовление гнутой балки на заводе

Удобное и простое решение — все, что вам нужно сделать, это заказать у специалистов необходимое количество продукции с выбранными параметрами. Высокая точность оборудования, решение даже самых сложных задач и использование только сертифицированных, безопасных систем склеивания — вот основные преимущества заказа продукции на заводе.

Использование гнутого клееного бруса и балок в индивидуальных зданиях

Взглянув на проекты, предлагаемые большинством строительных компаний, можно понять, что изогнутые клееные балки там вряд ли понадобятся. С другой стороны, индивидуальные проекты требуют более необычного подхода.

Используются изогнутые опорные балки

- для строительства несущих конструкций шатровых крыш;

- строительство беседок;

- строительство больших сооружений с шатровой крышей, таких как аквапарки, планетарии, центры отдыха.

В индивидуальном строительстве, кроме шатровых крыш, опорные балки больше нигде не используются, а изогнутая форма балки выбирается для строительства полукруглых эркеров, лоджий и балконов, то есть архитектурных элементов, требующих плавных форм.

Функции ножек стола

Казалось бы, какую функцию могут выполнять ножки стола, ведь это лишь один из элементов мебели для столовой. Однако в реальности именно эти части конструкции могут по-разному влиять на комфорт пользователя.

Таблица 1: Какую функцию выполняют ножки стола?

| Поддержка | Конечно, ноги являются опорой конструкции. Именно от их качества, прочности и правильности изготовления зависит, насколько устойчиво стол будет стоять на полу. Они способны предотвратить: |

| Декоративные | Ножки стола не обязательно должны быть простыми и элегантными — они могут стать украшением всего интерьера кухни или столовой. Дело в том, что столешница часто покрыта скатертью, плюс в том, что ее внешний вид не особенно отвлекает, так как она все равно должна быть удобной для приема пищи, держания ноутбука и т.д. |

| Регулировка | Некоторые ножки стола могут регулировать следующие параметры положения стола

Другими словами, даже если пол очень неровный, вы можете компенсировать его недостатки с помощью этих устройств. |

| Переход через сторону | Благодаря складным ножкам маленький журнальный столик в любой момент может превратиться в большой обеденный стол и наоборот. Это очень удобно, когда в квартире проживает небольшое количество людей, у которых нет постоянной потребности в столешнице для обеда. |

| Защита | Именно ножки защищают нижние секции стола от механических воздействий, поглощая их силу и тем самым минимизируя износ конструкции. Именно от качества и прочности ножек будет зависеть последующая долговечность изделия. |

Ножки — это не просто опора, а очень важная деталь, определяющая общее качество, внешний вид, долговечность и функциональность стола.

Разновидности ножек для столов

Теперь производители мебели могут придумывать фантазийные, креативные решения для самых оригинальных дизайнов интерьера. Благодаря их бесконечным идеям сегодня известно множество различных типов ножек для столов.

Стандартные ножки

Стандартные продукты — это, проще говоря, обычные ножки, не обладающие какими-либо особыми свойствами, такими как

- Регулировка наклона;

- регулировка высоты и т.д.

Преимуществом традиционного типа ножек является их надежность, поскольку их единственной функцией является обеспечение опоры. Конечно, они могут выполнять и декоративную функцию, но все чаще такие опоры выполняются в довольно лаконичной форме, чтобы иметь возможность идеально вписаться в любой интерьер. Однако для тех, кто их выбирает, ценовая доступность, безусловно, важнее их внешнего вида.

Столы с такими ножками можно ставить не только на кухне или в столовой, но и в офисах, кабинетах, гостиных и т.д.

Декоративные ножки

Декоративные ножки являются важным элементом общего вида стола, а также интерьера комнаты, в которой будет установлена мебель. Сегодня существует множество столов с такими ножками на любой вкус: от классики до оригинального оформления.

Особенно ценятся изделия ручной работы, фигурные, резные, с замысловатыми формами, различными цветами и рисунками. Как правило, они отличаются элегантностью и могут быть установлены на столах любой ориентации:

- обеденные столы;

- журнальные столики;

- кухня;

- офис;

- дети и т.д.

Некоторые люди сначала влюбляются в стол с расписными ножками, затем покупают его, а потом строят вокруг него весь интерьер, чтобы все сочеталось.

Складные ножки

Столы с такими ножками чаще всего устанавливают в офисах крупных компаний, чтобы обеспечить максимально возможный комфорт работы для людей, использующих этот предмет мебели.

Однако в действительности такую необычную модель можно разместить в любой комнате дома, сделав использование стола в несколько раз комфортнее. Особенно это касается скромных помещений, где помимо стола нужно уместить хотя бы несколько стульев, шкафов и т.д.

Важными преимуществами столов со складными ножками являются

- низкие затраты;

- легко транспортировать;

- удобство размещения;

- Можно использовать в любом месте.

Конечно, если за столом во время еды будет сидеть вся семья, лучше не рисковать и выбрать чуть более устойчивый вариант.

Телескопические ножки

Телескопические ножки позволяют адаптировать мебель к необычным требованиям ее владельца. Например, при использовании столов с телескопическими ножками можно регулировать

- Высота столешницы;

- угол наклона конструкции.

Очень часто такие столы предпочитают приобретать семьи с маленькими детьми, ведь буквально одним движением вместительный обеденный стол может превратиться в удобное место для рисования ребенка.

Часто такие ножки используются и в журнальных столиках, чтобы сделать их более функциональными и привлекательными для тех, кто ценит эргономичную организацию пространства в квартире.

Однако наличие телескопического механизма не означает, что интерьер квартиры, где установлен стол с такими ножками, должен быть футуристическим, нет, есть варианты, которые вписываются практически в любой декор.

Материалы ножек стола

Так, ножки могут быть изготовлены из различных материалов, что также повлияет на то, обладает ли эта часть стола определенными характеристиками или нет. Давайте рассмотрим эти материалы и их свойства.

Металл

Ножки из металла очень долговечны и, кроме того, очень привлекательны. Благодаря их установке стол прослужит долгое время.

Например, наиболее долговечными и прочными являются ножки, изготовленные из:

- железо;

- алюминий.

Это металлы, которые способны выдержать даже массивную столешницу с серьезной поддержкой.

Кстати, эти ножки очень эффектно смотрятся как элемент интерьера практически любого направления.

Часто для производства этих деталей используется хром, который много весит, но по прочности не уступает алюминию. Внешний вид хромированных ножек считается особенно стильным, поэтому такие стойки очень популярны при создании интерьеров в стиле хай-тек, например, лофт, техно и т.д.

Металлические ножки не обязательно должны быть стандартными. Нет, вы можете придать им абсолютно любую форму:

- круги;

- квадраты;

- треугольники и т.д.

Мало того, металлические изделия также являются:

- складной;

- расширяемый;

- могут быть адаптированы к требуемым параметрам.

Эти ножки представлены трубками различного диаметра, обычно около 40 миллиметров. Толщина стенок каждой трубки обычно составляет полтора миллиметра. Эти металлические трубки имеют внутреннюю часть:

- ядро;

- наполнитель.

Сами трубки обязательно окрашиваются с использованием различных технологических приемов.

В настоящее время очень популярна кованая мебель со стеклянными столешницами. Такой дизайн интерьера является буквально «модной тенденцией».

Видео — ножки стола ручной ковки

Дерево

Ножки столов также часто изготавливаются из дерева. И, конечно, особенно ценятся ножки, сделанные полностью из массива дерева, потому что

- долговечный;

- надежный;

- экологически чистый;

- Они выглядят дорого и стильно.

Иногда ножки изготавливаются из массива дерева, который может быть даже не окрашен впоследствии, а покрыт защитным слоем лака. Такие ножки становятся неотъемлемой частью интерьеров в следующих стилях:

- Происхождение;

- деревенский;

- стиль кантри и т.д.

Деревянные ножки стола создадут непередаваемо уютную атмосферу в вашем доме. Владеете ли вы скромной квартирой в городе или решили жить на природе за пределами мегаполиса, эта деталь идеально впишется в ваш дом.

Стоит отметить, что дерево является ценным материалом и поэтому стоит очень дорого. Использование его в качестве части корпуса стола значительно увеличивает стоимость мебели.

Однако для тех, кто непременно хочет иметь стол с деревянными ножками, но не может потратить на него всю свою месячную зарплату, мы подготовили следующие варианты:

- ножки стола из недорогой древесины с металлическими вставками;

- самостоятельное изготовление ножек, подробные инструкции по которому приведены далее в этой статье.

Пластик

Пластиковые ножки — гораздо менее надежный вариант, чем металлические или деревянные, но они гораздо дешевле и доступны практически каждому.

Еще одним преимуществом пластиковых ножек для столов является их продуманность. Дело в том, что низкое качество продукции производители обычно стараются компенсировать ее привлекательным внешним видом.

Кроме того, поскольку из пластика довольно легко сделать что угодно, ножки из него обычно телескопические или другие. Столы с такими ножками обычно устанавливаются в:

- маленькие кухни;

- террасы и т.д.

Мы бы не стали их заимствовать, потому что они будут выделяться в комнате с оттенком роскоши.

Камень

Еще один роскошный вариант ножек для стола — каменные ножки. Это великолепный, экологичный дизайн, который придаст солидности не только вашей кухне или столовой, но и вашему офису. Камень будет верно служить долгие годы, возможно, даже передаваться из семьи в семью.

Устойчивость стола с каменными ножками максимальна, и это также красиво. Однако следует помнить, что его нельзя перемещать своими силами, так как вес конструкции будет значительным. Кроме того, следует сказать, что первоначальная цена такой мебели будет действительно высокой.

LDPE

Еще один практичный и, в то же время, недорогой вариант материала, из которого изготавливаются ножки столов, — древесно-стружечная плита, или, проще говоря, фанера.

Как известно, фанере можно приписать следующие свойства:

- долговечность;

- устойчивость к влаге;

- устойчивость к механическим повреждениям;

- практичность;

- низкая стоимость;

- большой выбор различных декоративных панелей.

Столы из этого материала могут выглядеть стильно и при этом быть на порядок дешевле своих деревянных аналогов. Ножки из фанеры способны выдержать столешницу солидной весовой категории.

Из какого бы материала ни был изготовлен стол, рекомендуется, чтобы его ножки были выложены мягким материалом или резиной для защиты поверхности пола и самих ножек от повреждений при контакте.

Очень важно использовать прокладки из экологически чистых материалов, таких как войлок. Они очень доступны по цене, но эффект, который они дают, действительно заслуживает похвалы. Они могут продлить срок службы продукта, который вы едите или с которым работаете, как минимум на 4-5 лет. Существует множество различных форм вкладышей. Самый простой способ — купить универсальные круглые или квадратные заготовки, а затем обрезать их по форме ножек стола.

Формы ножек стола

Еще одним важным отличием ножек столов является их форма, которая может сильно отличаться и определять удобство или, наоборот, неудобство стола.

Прямоугольные и квадратные ножки

Традиционная форма ножек — прямоугольная. Ноги обычно очень высокие. Они слегка сужаются сверху вниз, но могут оставаться широкими по всей длине.

Квадратные ножки часто устанавливают в маленькие детские или журнальные столики, благодаря чему они выглядят изящными и стройными.

Нетрадиционные формы

Нетрадиционные формы могут быть любыми, в зависимости от фантазии производителя. Мы часто сталкиваемся с продуктами в виде:

- многоугольники;

- треугольники;

- сферы;

- кривые и т.д.

Резные, кованые, выпуклые или вогнутые ножки — фантазия как автора изделия, так и покупателя не ограничена.

Цветовая схема

Как правило, цвет ножек подбирается под оттенок столешницы, но часто используются и оттенки:

- на несколько уровней темнее;

- более контрастными.

Например, на стол с деревянной столешницей часто ставят металлические ножки, часто кованые, которые контрастируют с деревом с оттенком внешне изысканного металла.

Ножки часто специально покрывают краской следующих оттенков:

- серебро;

- бронза;

- золото.

Очень дорого выглядят ножки из натурального или окрашенного дерева, камня, а также яркие и чисто белые.

Для офисных столов чаще всего устанавливают ножки в оттенке черного, поскольку этот цвет считается важным элементом делового стиля, поэтому его можно прикрыть:

- глянцевый;

- матовый.

Как сделать ножки для стола своими руками: инструкции

Итак, для того чтобы сделать ножки для стола своими руками, необходимо ознакомиться с простой инструкцией. Все подробно описано специально для новичков в этой области, которые не знают, как подойти к решению стоящей перед нами задачи. Итак, давайте перейдем к следующим шагам.

Шаг 1 — соберите необходимые материалы и инструменты

Чтобы сделать ножки стола самым простым способом, вам понадобятся следующие материалы:

- скантлинги размером 5 х 10 см;

- 60 мм винты;

- специальный клей;

- наполнитель для древесных пород.

Для изготовления массивных ножек вам понадобится высококачественный материал.

Что касается инструментов, с помощью которых мы будем выполнять работу, нам нужно будет собрать

- зажимы;

- дрель с набором сверл;

- пила;

- зажим для пилы, позволяющий регулировать наклон пилы;

- наждачная бумага крупной и мягкой зернистости.

Когда у вас есть все необходимое, приступайте к работе.

Также важно заранее подготовить все необходимые инструменты

Шаг 2 — нарежьте полоски нужной длины.

Во-первых, нам нужно решить, насколько высокими мы хотим видеть ноги. Это зависит от конкретного случая. Помните, что столешница также будет находиться над ножками, поэтому стол будет выше, чем ножки.

Разрежьте обработанные детали на куски нужного размера.

Выберите нужный размер скарлатины и разрежьте ее на восемь частей одинаковой высоты. Наши ноги будут собраны по очереди из каждой из этих двух частей.

Шаг 3 — склеивание деталей

Таким образом, у нас есть 8 частей. Теперь нужно поочередно взять четыре из них и нанести клей на одну из граней бруска, укладывая его плотными полосками.

Нанесите клей точно на всю обрабатываемую поверхность

Когда закончите, приложите сухие доски к пропитанной клеем стороне деталей, а затем прижмите, чтобы

- Увеличивают проникновение клея в структуру древесных волокон;

- закрепите балки друг с другом для предотвращения скольжения.

Затем поместите доски в зажимы и хорошо затяните их, после чего дайте клею полностью высохнуть.

Закрепите заготовку в тисках так, чтобы она буквально прилипла к боковым сторонам деталей.

Шаг 4 — подготовка заготовки к обработке на настольной пиле

Теперь нам нужно подготовить нашу сшитую будущую бусину к обработке на настольной пиле. Для этого мы делаем следующее:

- Просверлите отверстия в поверхности детали для винтов;

- Вставьте крепежные элементы (винты);

- Заполните отверстия шпатлевкой.

Сделайте скрытые крепления для стержней

После подготовки отверстий тщательно отшлифуйте их, но не пытайтесь идеально сгладить неровные края, так как это не окончательная затирка.

Этап 5 — работа на настольной пиле

Теперь нужно вырезать деталь. Для этого поднимите полотно настольной пилы как можно выше и подложите под него блок, чтобы отрезать примерно 8 см от края.

Первоначально вам нужно будет отрезать только одну сторону. Работайте аккуратно, чтобы не испортить готовое изделие.

Наша цель — выровнять стороны заготовки.

Затем установите параллельный упор инструмента на 7,5 см и снимите заготовку с другой стороны.

Продолжайте поворачивать прутья.

При необходимости сформируйте части в конусы.

Чтобы сделать конусообразные ножки, воспользуйтесь зажимом для пилы, который вы подготовили в самом начале во время распиливания. Для этого установите его на нужный скос и отрежьте куски.

Используйте рукоятку для установки правильного угла

Шаг № 6 — финишная шлифовка

Отшлифуйте готовые ступни, используя наждачную бумагу разной градации. Вот и все, ножки готовы, можно прикрепить их к столу!

На заключительном этапе материал тщательно шлифуется.

Как согнуть ножки мебели

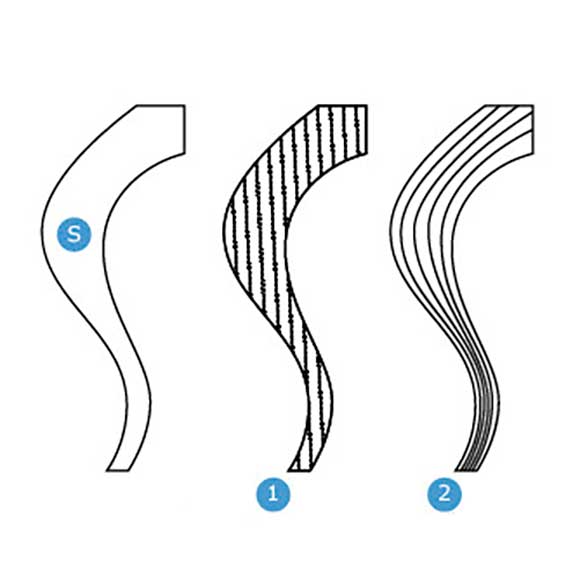

Я решил поделиться со всеми способом сгибания ножек мебели. Вернее, не изгиб, а то, как они в принципе сделаны, эти ножки — «Cabriole».

Их можно увидеть почти на всей антикварной мебели или современной старинной мебели. Я думаю, что этот пост понравится технически подкованным людям и деревообработчикам.

Вот пример классического стола с гнутыми ножками

Вот моя версия согнутых ног))

Они изготавливаются очень быстро и легко — при использовании шаблона на изготовление одной ножки уходит не более 3-4 минут.

Шаблон можно выточить на любом вертикально-фрезерном станке, я сделал себе такой из обычного советского рубанка, отпилив всю его переднюю часть до стыка.